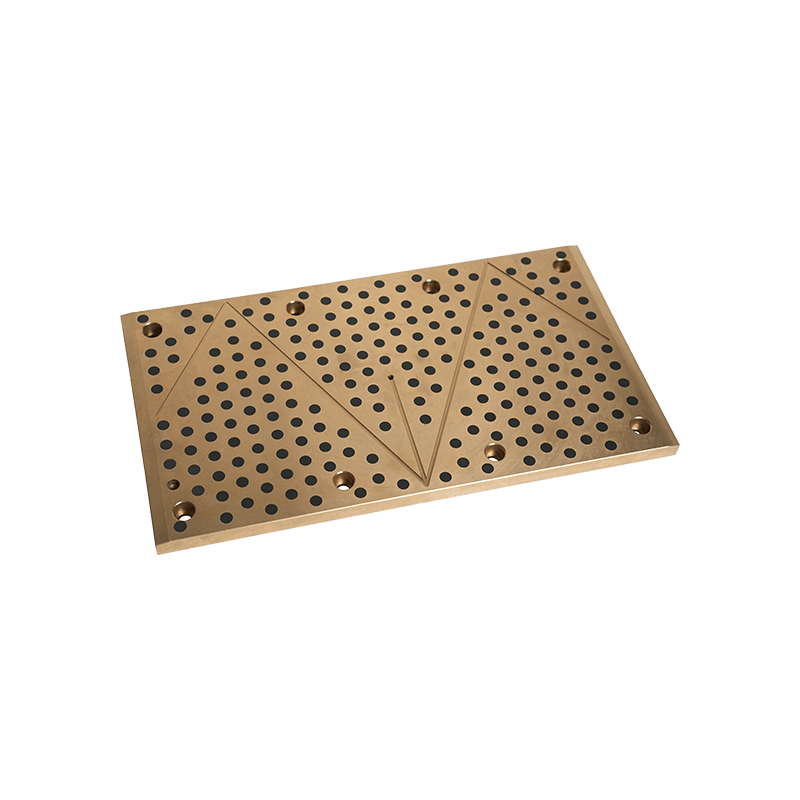

Kohlefaser-Selbsthungerlager (wie Metalllager, Gleitlager usw.) haben viele erhebliche Vorteile. Hier sind einige der Hauptvorteile:

Kein externes Schmiermittel erforderlich

Selbsthungrische Eigenschaften: Einer der größten Vorteile von Kohlefaser-Selbsthungerlagern besteht darin, dass sie sich nicht auf externe Schmiermittel oder Fett stützt. Traditionelle Lager erfordern normalerweise eine regelmäßige Zugabe von Schmiermitteln, um Reibung und Verschleiß zu reduzieren, während Kohlefaser-Selbsthungerlager die Schmierigkeit des Materials selbst (z. Dies macht Kohlefaserlager für Umgebungen geeignet, in denen keine Schmiermittelversorgung vorliegt oder in denen Schmiermittel schwierig sind.

Geringerer Reibungskoeffizient

Bessere Reibungsleistung: Selbsthungerlager von Kohlefasern weisen einen sehr geringen Reibungskoeffizienten auf, der normalerweise niedriger ist als herkömmliche Metalllager. Dies bedeutet, dass sie während des Betriebs weniger Reibungsverluste erzeugen, wodurch die Energieeffizienz verbessert und Wärmeaufbau im System reduziert wird. Die niedrige Reibungseigenschaft bedeutet auch, dass Kohlefaser-Selbsthungerlager eine lange Lebensdauer ohne zusätzliche Schmierung aufrechterhalten können.

Hochtemperaturwiderstand

Anpassen an Hochtemperaturumgebung: Kohlefasermaterialien haben einen hervorragenden hohen Temperaturwiderstand und können normalerweise bei Temperaturen von bis zu 300 ° C oder sogar höher arbeiten. Dies macht sie stabiler als herkömmliche Metalllager in Hochtemperaturumgebungen. Traditionelle Metalllager können bei hohen Temperaturen aufgrund von Schmiermittelversagen oder materieller Erweichung schlecht abschneiden, während selbsthörende Kohlefaser-Lager unter diesen extremen Bedingungen eine gute Leistung aufrechterhalten können.

4. Leicht

Reduziertes Gewicht: Kohlefaser hat eine hohe Festigkeit und Steifheit, wiegt aber viel weniger als Metallmaterialien. Im Vergleich zu herkömmlichen Metalllagern können Kohlefaser-Selbsthungerlager das Gewicht erheblich verringern und gleichzeitig die gleiche Festigkeit und die gleiche tragende Kapazität erreichen. Dies ist besonders wichtig für Felder wie Luft- und Raumfahrt, Automobile und Roboter, die strikte Gewichtsanforderungen haben.

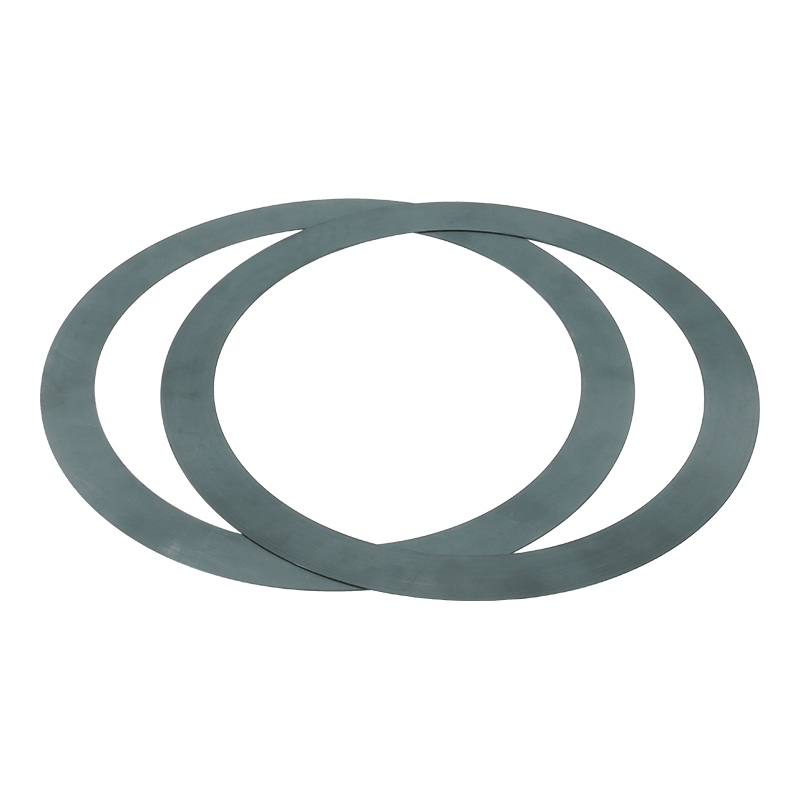

Korrosion und chemische Resistenz

Korrosion und chemische Erosionsbeständigkeit: Kohlefaser und ihre Verbundwerkstoffe haben eine hervorragende Korrosionsresistenz und können der Erosion der meisten Säuren, Alkalien, Salze und anderer Chemikalien widerstehen. Daher zeigen sie eine bessere chemische Resistenz als herkömmliche Metalllager in Meeres-, chemischen, medizinischen und extremen Umgebungen.

Verbessern Sie die Zuverlässigkeit und verringern Sie die Wartung

Verringerung der Wartungskosten: Kohlefaser-Selbstschmierrichter reduzieren die Wartungsanforderungen, da sie keine regelmäßige Zugabe von Schmiermitteln erfordern. Dies verringert nicht nur die Komplexität der Wartung, sondern reduziert auch die Wartungskosten und Ausfallzeiten. Darüber hinaus verringern Kohlenstofffaserlager im Langzeitgebrauch die Wahrscheinlichkeit eines Versagens aufgrund unzureichender Schmierung aufgrund ihrer selbstlubrizierenden Eigenschaften.

Längeres Lebensdauer

Starker Verschleißfestigkeit: Die selbstlubrizierenden Eigenschaften und hochfeste Materialien von selbstschmierenden Lagern von Kohlefasern machen sie stark abhängig. Im Vergleich zu herkömmlichen Metalllagern können Kohlefaserlager normalerweise längere Arbeitszeit ohne offensichtliche Verschleiß oder Beschädigung standhalten. Daher ist ihre Lebensdauer in der Regel länger, insbesondere in extremen Umgebungen oder ohne Schmierung.

Anpassungsfähigkeit an extreme Umgebungen

Vakuum- und Tieftemperaturanpassungsfähigkeit: Kohlefaser-Selbstschmierungslager zeigen auch eine hervorragende Leistung in extremen Umgebungen. Zum Beispiel können in einer Vakuumumgebung herkömmliche Metalllager zu einer erhöhten Reibungs- und Überhitzung aufgrund des Mangels an Schmieröl führen, während Kohlefaser-Selbsthungerlager unter Vakuumbedingungen funktionieren und aufgrund ihrer Niedertemperaturbeständigkeit die Stabilität in niedrigen Temperaturen aufrechterhalten können .

Anpassbarkeit

Verschiedenes Design: Kohlefaser-Selbsthilflager können nach verschiedenen Anwendungsanforderungen angepasst werden. Beispielsweise werden verschiedene Kohlefaser- und Harz-Verbundwerkstoffe für den Entwurf gemäß Faktoren wie Betriebstemperatur, Lastanforderungen, Reibungskoeffizienten usw. ausgewählt , Energie und andere Felder.

Umweltschutz

Reduzierung der Umweltverschmutzung: Da kein flüssiges Schmiermittel verwendet wird, können selbstschmierende Lagerfaserverschmutzungen die Umweltverschmutzung verringern, insbesondere die Leckage und Verschmutzung des traditionellen Schmieröls. Wenn die Anforderungen des Umweltschutzes weiter steigen .

Vibration und Rauschen reduzieren

Rauschreduktion: Die geringen Reibungseigenschaften von selbstschmierenden Kohlefaserlagern verringern nicht nur die Wärmeerzeugung, sondern auch effektiv Vibrationen und Rauschen. Dies macht sie weit verbreitet in Geräten, die geringes Geräusch und geringe Schwingung benötigen (z. B. Präzisionsinstrumente, medizinische Geräte, stille Motoren usw.).

Selbsthungerlager von Kohlefasern haben viele einzigartige Vorteile gegenüber herkömmlichen Lagern, insbesondere in Anwendungen, die geringe Reibung, Hochtemperaturtoleranz, keine Schmierung oder extreme Umgebungen erfordern. Sie eignen sich für eine Vielzahl von Anlässen, die einen langfristigen stabilen Betrieb, eine verringerte Wartung und eine verbesserte Zuverlässigkeit erfordern, wie Luft- und Raumfahrt, Automobile, Industrie-Roboter, medizinische Geräte und andere hochpräzise Branchen. Obwohl die anfänglichen Kosten aufgrund seiner Haltbarkeit und reduzierten Wartungseigenschaften hoch sind, kann es eine gute Kostenwirksamkeit bei der langfristigen Verwendung haben.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066