Bei der Gestaltung und Herstellung Selbsthungrische Schaberlager Es müssen mehrere Schlüsselfaktoren in Betracht gezogen werden, um sicherzustellen, dass sie in verschiedenen Arbeitsumgebungen effektiv arbeiten und die Anforderungen an hohe Effizienz, lange Lebensdauer und geringes Wartung erfüllen können. Im Folgenden sind einige Schlüsselfaktoren aufgeführt, auf die sich während des Design- und Herstellungsprozesses konzentrieren müssen:

Der Schlüssel zu selbstschmierenden Lagern liegt in ihrem Schmiersystem. Zu den gängigen Schmiermaterialien gehören Graphit, PTFE (Polytetrafluorethylen), Kupferbasis Legierungen, Polymermaterialien usw. Es ist sehr wichtig, das richtige Schmiermaterial auszuwählen. Der Reibungskoeffizient, der Temperaturbeständigkeit, der Verschleißfestigkeit und die chemische Stabilität verschiedener Materialien variieren stark. Beim Entwerfen ist es notwendig, das richtige Schmiermittel gemäß der Arbeitsumgebung (wie hohe Temperatur, hoher Druck, chemische Korrosion usw.) auszuwählen.

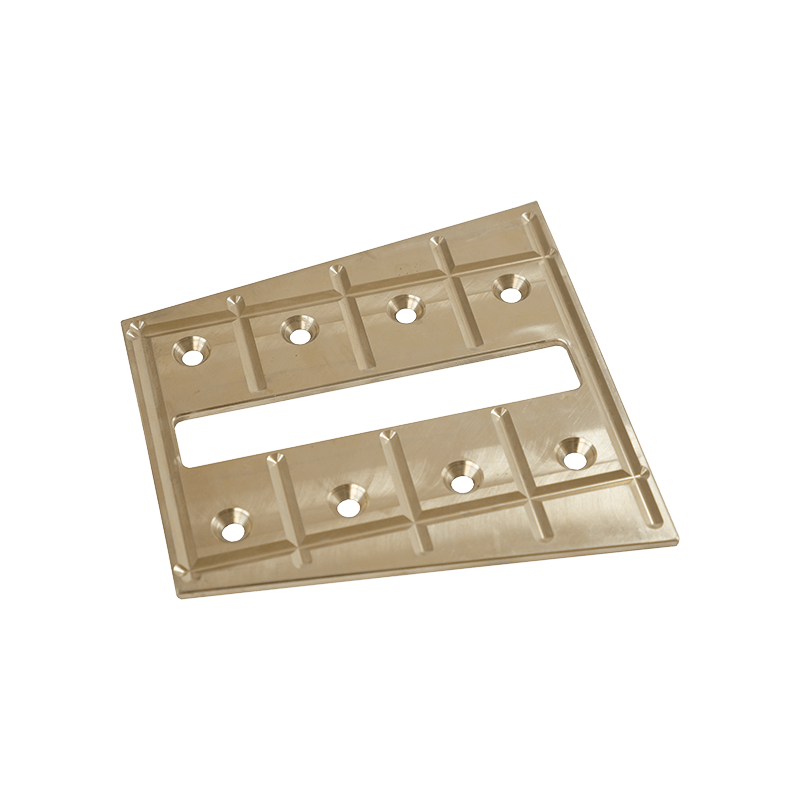

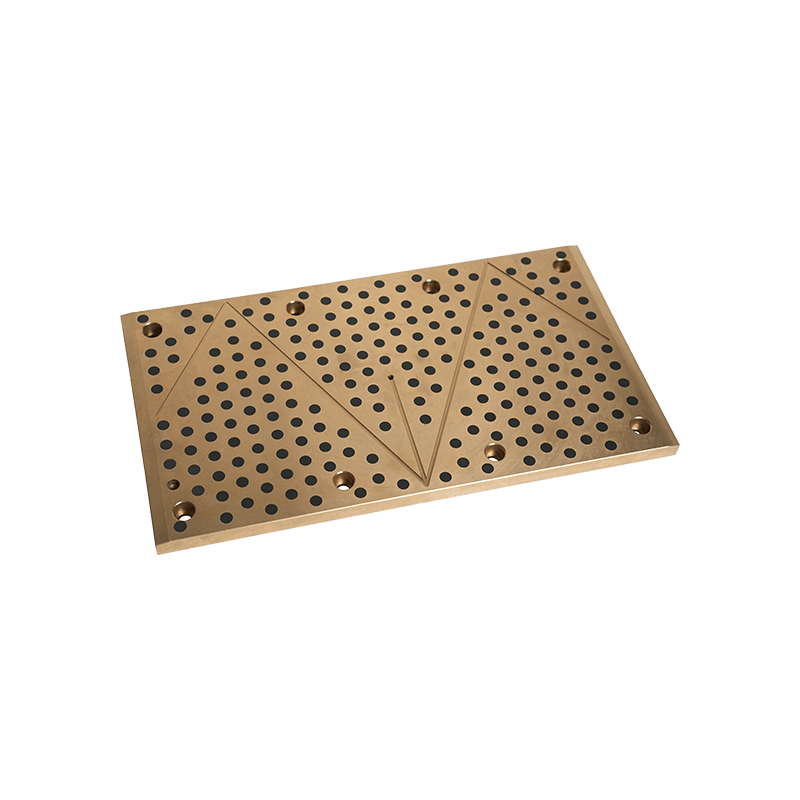

Schmiermaterialien bestehen normalerweise in Form von Beschichtungen oder eingebettet, um sicherzustellen, dass die Lagerfläche während des Betriebs eine ausreichende Schmierung aufrechterhält. Beim Entwerfen muss sichergestellt werden, dass das Schmiermaterial gleichmäßig verteilt ist, um nicht genügend Schmiermittel oder lokale übermäßige Verschleiß zu vermeiden.

Die tragende Kapazität des Schmiermaterials beeinflusst direkt die Haltbarkeit des Lagers. Beim Entwerfen ist es notwendig, die Dicke der Schmierschicht zu berücksichtigen und ob das Schmiermaterial die Schmiermittel für lange Zeit unter hohen Lasten aufrechterhalten kann.

Das Basismaterial des Lagers sollte eine hohe Festigkeits- und Verschleißfestigkeit aufweisen. Zu den gängigen Materialien gehören Kupferlegierungen, Edelstahl, Aluminiumlegierungen usw. Bei der Entwurf müssen ein geeignetes Substrat ausgewählt, das auf Faktoren wie Temperatur, Druck und Korrosivität in der Arbeitsumgebung basiert.

Selbstschmutzende Schaberlager arbeiten häufig in Umgebungen mit hoher Ausschnitt und Hochladung, sodass ihre Substrate einen hervorragenden Verschleißfestigkeit haben müssen, um häufige Ersatz und Wartung zu verringern.

In einigen harten Arbeitsumgebungen (wie feuchten, chemisch korrosiven Umgebungen usw.) muss das Lagermaterial die Fähigkeit haben, Korrosion zu widerstehen. Antikorrosionsbehandlung und die Auswahl von Legierungsmaterialien mit korrosionsbeständigen Eigenschaften sind ebenfalls Faktoren, die während des Designs berücksichtigt werden müssen.

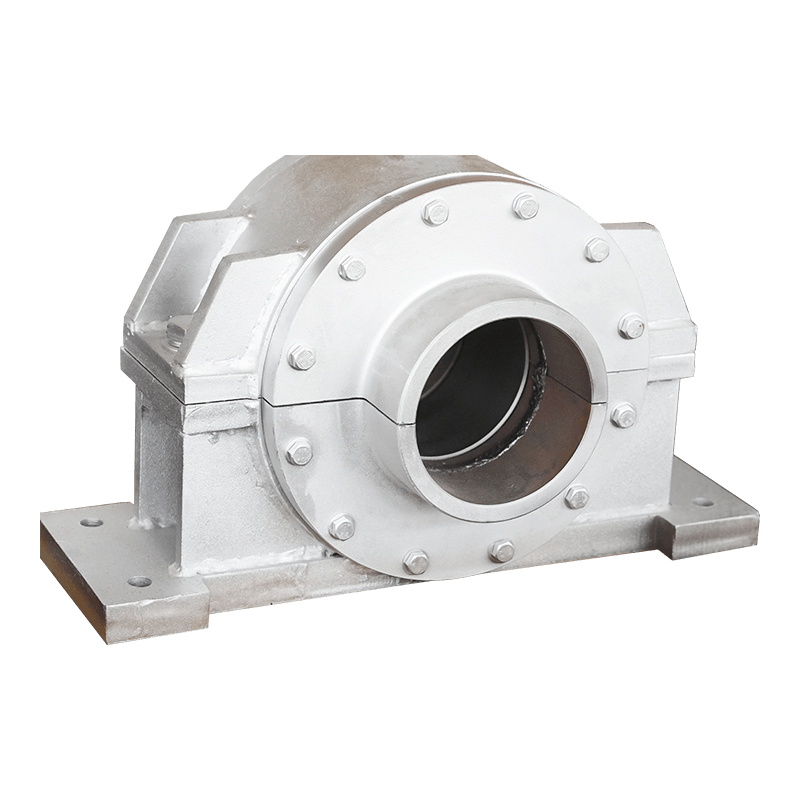

Das Lagerdesign muss in der Lage sein, den erwarteten Lasten, einschließlich statischer und dynamischer Belastungen, standzuhalten. Bei der Konstruktion von Lagern ist es sehr wichtig, die maximale Belastungskapazität, Reibung und Wärmeverteilung zu berechnen.

Die Anwendungsszenarien von selbstschmierenden Schaberlagern können hohe Temperatur, niedrige Temperatur, Luftfeuchtigkeit, harte staubige Umgebungen usw. umfassen

Das Design des Lagers sollte seinen Geschwindigkeits- und Bewegungsmodus (z. B. Rotation, Gleit usw.) berücksichtigen. Unterschiedliche Bewegungsmodi haben unterschiedliche Anforderungen an Schmiermethoden, Reibungskoeffizienten, Verschleißfestigkeit usw.

Der Reibungskoeffizient ist ein wichtiger Parameter für die Gestaltung selbstschmieriger Schaberlager. Der Reibungskoeffizient des Lagers sollte so niedrig wie möglich sein, um den Energieverlust und den Verschleiß zu verringern, die Arbeitseffizienz und Lebensdauer zu verbessern.

Lager erzeugen bei der Arbeit Wärme. Übermäßige Temperatur kann dazu führen, dass Schmiermaterialien oder Deformation von Lagermaterialien versagt. Daher ist es notwendig, eine geeignete Wärmeableitungsstruktur zu entwerfen, um sicherzustellen, dass die Temperatur des Lagers während des Betriebs innerhalb eines angemessenen Bereichs gesteuert wird.

Die Größe und Form des Lagers muss der Größe der Geräte im Anwendungsszenario übereinstimmen. Eine zu große Größe erhöht Materialabfälle und -kosten, und eine zu kleine Größe bietet möglicherweise keine ausreichende Kapazität der tragenden Kapazität.

Es ist notwendig, sicherzustellen, dass sich das selbstschmierende Schaberlager während des Designs an verschiedene Schabergeräte und Arbeitsumgebungen anpassen kann. Beispielsweise muss die Form des Schabers, die Installationsmethode des Lagers usw. gemäß den spezifischen Anforderungen der Geräte eingestellt werden.

Einige Anwendungsszenarien können auf hohe Aufpralllasten stoßen (z. B. mechanische Auswirkungen, Lastschwankungen, wenn das Gerät startet usw.). Zu diesem Zeitpunkt muss das Lager eine bestimmte Wirkung widerstanden, um zu durch Aufprall verursachte Schäden zu vermeiden.

In Umgebungen mit Hochvibrationen (z. B. Vibrationsbildschirmen, Walzen und anderen Geräten) müssen selbstschmierende Schaberlager einen ausreichenden Schwingungswiderstand aufweisen, um Schmierfehler oder durch Vibrationen verursachte Lagerschäden zu vermeiden.

Einige industrielle Anwendungen, wie z. B. Hochtemperaturreinigungsgeräte oder geschmolzene Metallverarbeitungsgeräte, erfordern Lager, um extremen Arbeitsbedingungen mit hohem Temperatur standzuhalten. Daher sollten während des Entwurfs Schmiermaterialien und Grundmaterialien mit guter Temperaturstabilität ausgewählt werden.

Bei der Arbeit in einer kalten Umgebung müssen die Schmiermaterialien und Grundmaterialien des Lagers in der Lage sein, sich an niedrige Temperaturen anzupassen und sicherzustellen, dass der Schmierungseffekt nicht gefroren oder ineffektiv ist.

Designer müssen verschiedene Faktoren umfassend berücksichtigen, um die hervorragende Leistung des Lagers in den tatsächlichen Anwendungen zu gewährleisten.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066