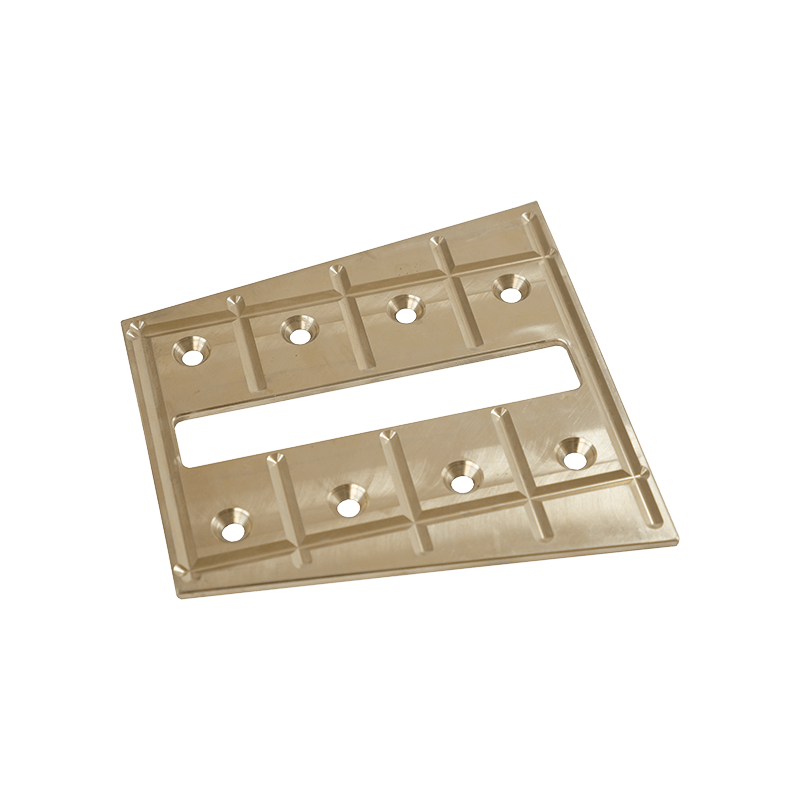

Die Anti-Aging- und Korrosionsresistenz von Nicht standardter Kugelkissen ist der Schlüsselfaktor, der seinen langfristigen Einsatzeffekt in harten Umgebungen bestimmt. Die Anti-Aging- und Korrosionsresistenz hängt von vielen Aspekten ab, einschließlich der ausgewählten Materialien, der Oberflächenbehandlungsprozess und der Eigenschaften der Nutzungsumgebung. Im Folgenden finden Sie einige spezifische Manifestationen und Einflussfaktoren für Anti-Aging- und Korrosionsresistenz:

Der Einfluss der Materialauswahl auf Anti-Aging- und Korrosionsresistenz

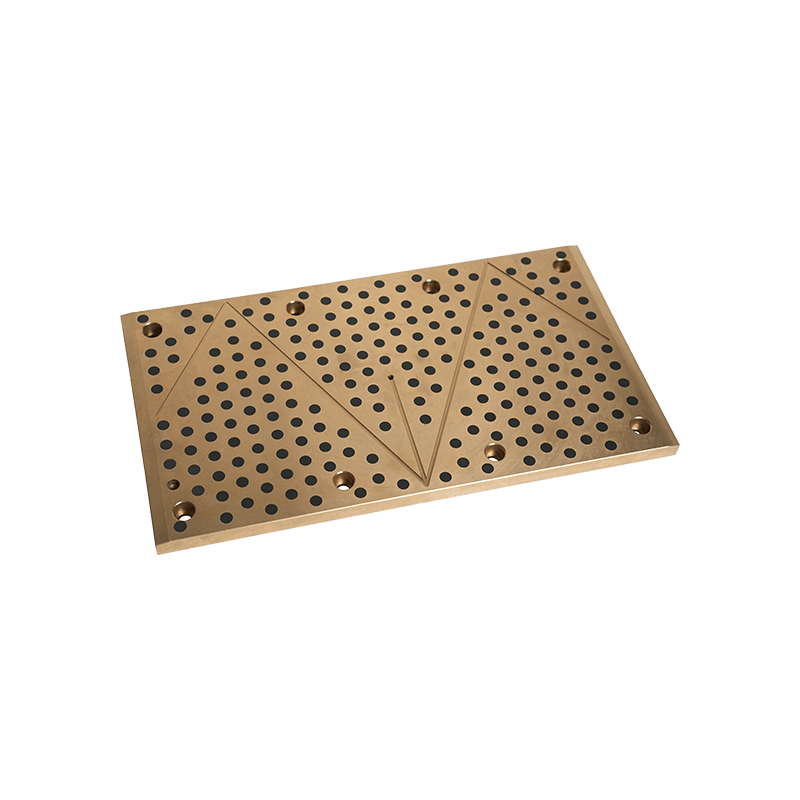

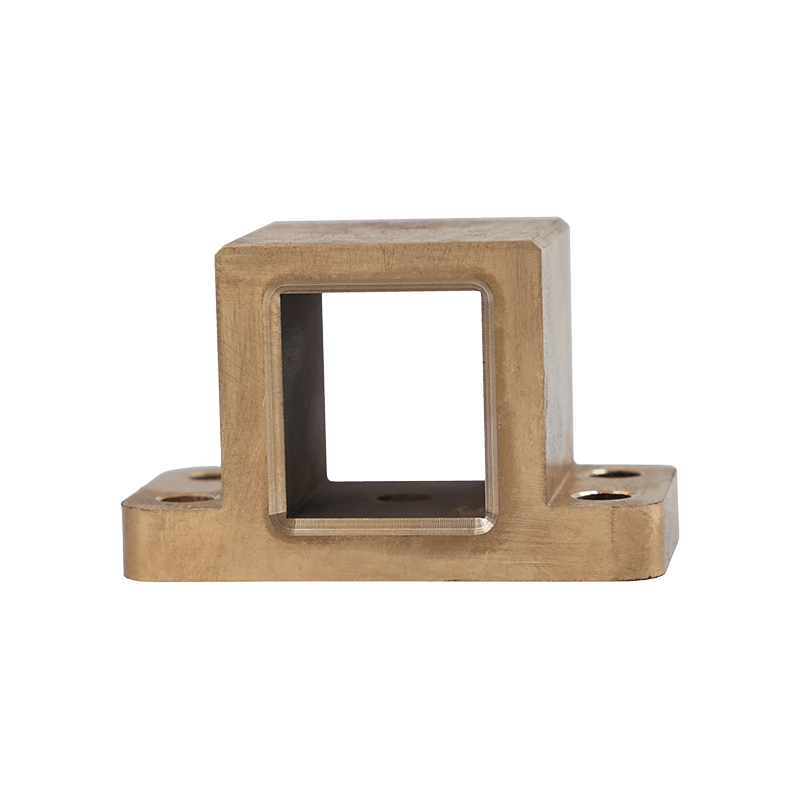

Nicht standardmäßige kugelförmige Pads bestehen normalerweise aus einer Vielzahl von Materialien wie Metall, Gummi, Kunststoff (wie Polytetrafluorethylen, Nylon, Polyurethan usw.). Jedes Material hat eine unterschiedliche Leistung bei Anti-Aging- und Korrosionsresistenz.

Metallmaterialien: wie Edelstahl- oder Legierungsmaterialien haben normalerweise eine gute Korrosionsbeständigkeit, ihre Anti-Aging-Fähigkeit kann jedoch durch Oxidation oder korrosive Medien in der externen Umgebung beeinflusst werden. Zum Beispiel hat Edelstahl eine starke Korrosionsbeständigkeit und ist für marine oder chemische Umgebungen geeignet, kann jedoch auch für lange Zeit saure oder alkalische Umgebungen korrodieren oder rosten. Um die Korrosionsbeständigkeit zu verbessern, wird in der Regel die Beschichtung, Anodierung oder Plattierungstechnologie verwendet.

Polymermaterialien: Polyurethan, Nylon, Gummi usw. haben eine starke Verschleißresistenz und Korrosionsresistenz und in gewissem Maße Anti-Aging-Eigenschaften. Beispielsweise haben Fluoroplastik (wie PTFE) im Allgemeinen eine hervorragende chemische Stabilität und eignen sich für hochkarrosive Umgebungen. Gummikaterialien verbessern ihre Alterungsresistenz durch Zugabe von Anti-Agents und Stabilisatoren, sind jedoch empfindlicher gegenüber ultravioletten Strahlen und hohen Temperaturen.

Oberflächenbehandlung und Beschichtungstechnologie

Um die Korrosionsresistenz von nicht standardmäßigen kugelförmigen Dichtungen zu verbessern, werden häufig Oberflächenbehandlungstechnologien wie Elektroplatten, Beschichtung, Anodierung, Sprühen usw. verwendet. Diese Behandlungen können einen Schutzfilm auf der Oberfläche des Materials liefern, um zu verhindern, dass externe Chemikalien mit dem Material reagieren, wodurch seine Korrosionsbeständigkeit verbessert wird.

Beschichtung: Zum Beispiel kann die Verwendung von Epoxidharzbeschichtung, Polyurethanbeschichtung, PTFE -Beschichtung usw. effektiv verhindern, dass chemische Medien die Oberfläche der Dichtung korrigieren.

Anodisierung: Bei Aluminiumlegierungsdichtungen kann Anodisierung auf seiner Oberfläche einen Hardoxidfilm bilden, der nicht nur den Korrosionsbeständigkeit verbessert, sondern auch den Alterungswiderstand verbessert.

Diese Behandlungsmethoden können gemäß den tatsächlichen Bedürfnissen angepasst werden, um mit verschiedenen Arbeitsumgebungen fertig zu werden.

Der Einfluss der Nutzungsumgebung auf die Anti-Aging- und Korrosionsresistenz

Die Anti-Aging- und Korrosionsresistenz von Dichtungen variieren in verschiedenen Arbeitsumgebungen. Das Folgende sind mehrere wichtige Umweltfaktoren:

Temperatur: Hochtemperaturumgebung kann die Alterung von Materialien beschleunigen, was zu einer Abnahme ihrer Härte, Elastizität und Korrosionsbeständigkeit führt. Beispielsweise sind Gummi- oder Polymermaterialien bei hohen Temperaturen anfällig für Oxidation, wodurch deren Versiegelung und Haltbarkeit verringert wird. Metallmaterialien können bei hohen Temperaturen Oxidationsreaktionen durchlaufen, was zu Oberflächenkorrosion führt.

Chemische Korrosion: In chemischen Pflanzen, Petrochemikalien, Meeres- und anderen Branchen kann es in der Umwelt korrosive Substanzen wie starke Säuren, starke Alkalien oder Salze geben, die einen ernsthaften Einfluss auf die Materialien haben. Zum Beispiel kann Edelstahl in konzentrierten Säure- oder Chloridumgebungen korrodieren. Obwohl es eine gute Korrosionsbeständigkeit in der Luft aufweist, hat es in chemischen Umgebungen eine schlechte Stabilität. Daher ist es wichtig, Materialien mit ausgezeichnetem chemischer Resistenz (wie Fluoroplastik, PTFE) auszuwählen.

Ultraviolette Strahlen und Oxidation: Dichtungen, die für lange Zeit Sonnenlicht ausgesetzt sind, insbesondere Gummi- oder Kunststoffmaterialien, sind leicht Ultraviolettstrahlen und Photo-Aging ausgesetzt, was zu Rissen, Verhärten oder Verfärbungen der Materialoberfläche führt. Anti-Ultraviolette Behandlung oder Hinzufügen von Antioxidantien zu solchen Materialien können ihre Anti-Aging-Eigenschaften verbessern.

Leistung der Anti-Aging-Leistung

Während des langfristigen Gebrauchs wirkt sich die Anti-Aging-Leistung von nicht standardmäßigen kugelförmigen Dichtungen direkt auf ihren Versiegelungseffekt und ihre Lebensdauer aus. Im Allgemeinen können Materialien mit starker Anti-Aging-Leistung bei hoher Temperatur, hoher Luftfeuchtigkeit oder ultraviolettem Strahlung eine gute Leistung aufrechterhalten.

Gummibischdichtungen: Die optimierten Gummibischdichtungen können ihre Anti-Aging-Leistung verbessern, indem sie Antioxidantien, ultraviolette Absorber usw. usw. hinzufügen

Polymermaterialien: Polymere (wie Nylon und Polyurethan) können während des Designs mit Anti-Aging-Formeln hinzugefügt werden, um ihre Haltbarkeit in harten Umgebungen zu verbessern. Angemessene physikalische und chemische Modifikationen können ihre Oberflächen für lange Zeit stabil halten.

Metallmaterialien: Für Metalldichtungen, insbesondere Edelstahl oder Legierungen, die mit speziellen Beschichtungen behandelt wurden, haben sie gute Anti-Aging-Eigenschaften. Die Antioxidationsfähigkeit der Metalloberfläche kann ihre Lebensdauer verlängern, muss jedoch weiterhin regelmäßig überprüft werden, um Korrosionen zu vermeiden, die durch Schäden an der Oberflächenbeschichtung verursacht werden.

Regelmäßige Inspektion und Wartung

Obwohl nicht standardmäßige kugelförmige Dichtungen die Anti-Aging- und Korrosionsresistenz durch Materialauswahl und Prozessoptimierung verbessern können, benötigen sie immer noch regelmäßig Inspektion und Wartung bei der tatsächlichen Verwendung. Dichtungen, die lange Zeit raue Umgebungen ausgesetzt sind, können leichte Schäden erleiden, was zu einer verringerten Versiegelungseffekte führt. Regelmäßige Inspektionen können Probleme rechtzeitig erkennen und sie ersetzen, um den normalen Betrieb der Geräte zu gewährleisten.

Die Anti-Aging- und Korrosionsresistenz von nicht standardmäßigen kugelförmigen Dichtungen hängt eng mit ihrer Materialauswahl, ihrer Oberflächenbehandlung und ihrer Arbeitsumgebung zusammen. Durch die vernünftige Auswahl von Materialien, die Einführung geeigneter Oberflächenbehandlungsprozesse und die Gewährleistung einer guten Nutzungsumgebung kann ihre Leistung unter harten Bedingungen erheblich verbessert werden. Gleichzeitig sind regelmäßige Wartung und Inspektion auch erforderlich, um ihre langfristige Stabilität zu gewährleisten.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066