In modernen mechanischen Geräten sind Lager kern rotierende Teile, und ihr Betriebsstatus beeinflusst direkt die Effizienz und Lebensdauer der gesamten Maschine. In Anwendungen wie hoher Temperatur, hoher Belastung, schwieriger Wartung oder langer Zyklusbetrieb, Kupferlegierungslager -Lagerung ist zu einer beliebten Lösung geworden.

Der Grund, warum Kupferlegierung häufig als Substrat verwendet wird, ist die folgenden signifikanten Eigenschaften:

Gute mechanische Festigkeit und thermische Leitfähigkeit: Kupferlegierung hat eine starke Struktur und kann großen Lasten standhalten. Es verfügt auch über gute Wärmeableitungsfähigkeiten und eignet sich für Hochtemperaturbetriebsumgebungen.

Starke Korrosionsbeständigkeit: Im Vergleich zu Materialien auf Eisenbasis sind Kupferlegierungen weniger anfällig für Oxidation und sind besonders für feuchte, saure, alkalische oder chemische Umgebungen geeignet.

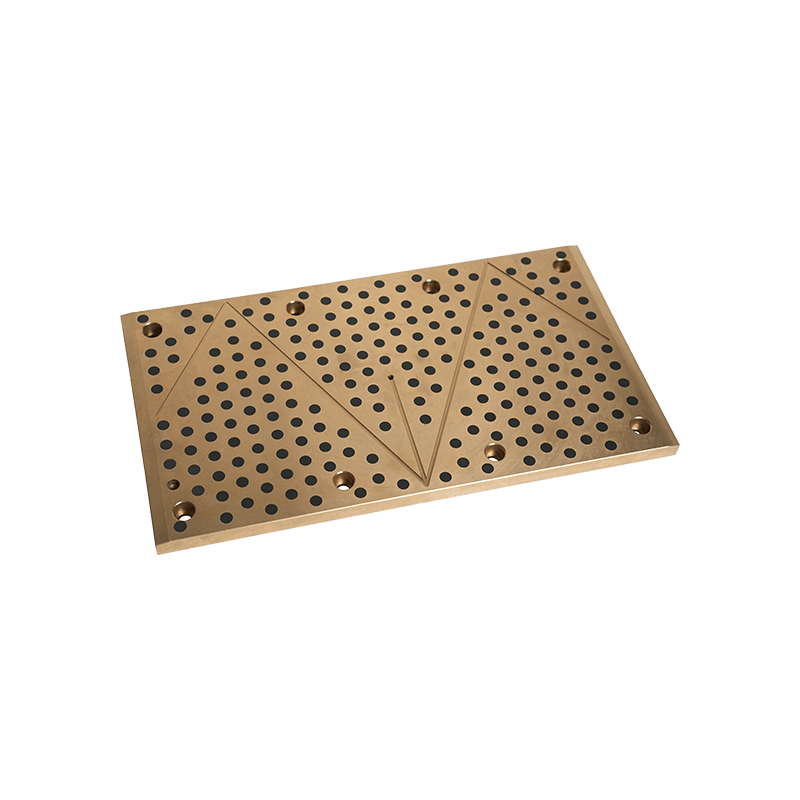

Synergistischer Effekt mit festen Schmierstoffe: Durch Einbetten von Graphit oder anderen Schmiermaterialien in die Kupferlegierungsmatrix kann das Lager weiterhin einen niedrigen Reibungsbetrieb bei ölfreien oder Ölmangelbedingungen aufrechterhalten, was trockenen Reibungsschäden effektiv verhindert.

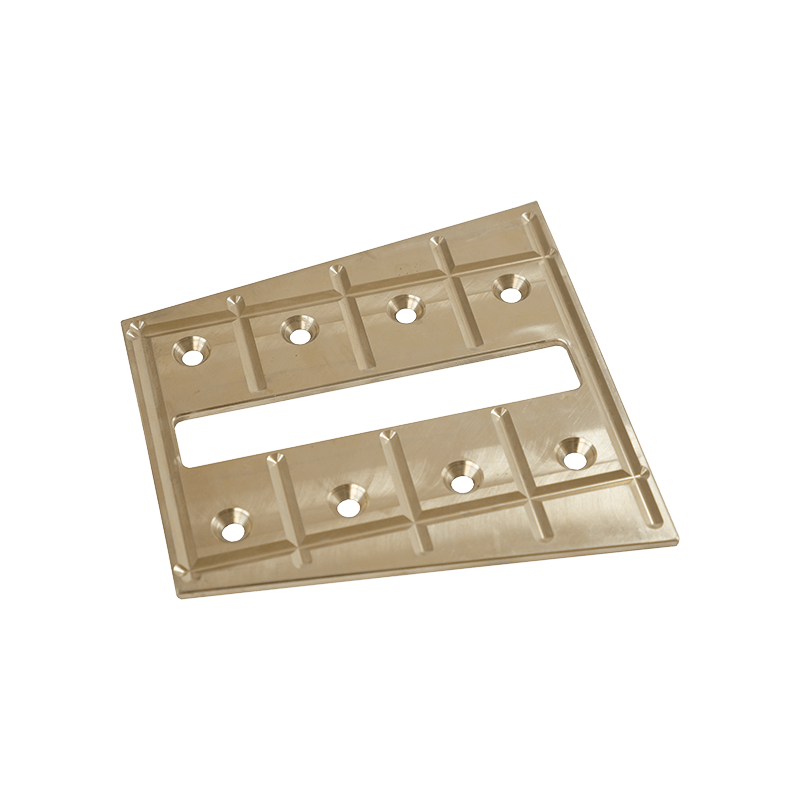

Stabile Struktur und breite Anpassungsfähigkeit: Verschiedene Lochtypen, Einfügenmethoden oder Schmierungpfade können entsprechend den Anwendungsszenarien entwickelt werden, um den individuellen Anforderungen zu erfüllen.

Selbstschmierrichter mit Kupferlegierung werden in den folgenden Arten von Anlässen mit harten Arbeitsbedingungen häufig verwendet, aber es ist schwer, häufig aufrechtzuerhalten:

Engineering-Maschinen und Bergbaugeräte: wie hochladungsbewegte Teile wie Baggerarme, Eimerräder und Schieberegler;

Ausrüstung für metallurgische Industrie: wie Hochtemperatur-Betriebsgeräte wie kontinuierliche Gussmaschinen und Ofen-Türmechanismen;

HYDRAULIC ENGINEERING-Strukturen: wie Gate-Lager und Turbinenführerschienen, die einen langfristigen Unterwasserbetrieb erfordern;

Transport- und Schienenausrüstung: U-Bahn-Türmechanismen und Zugtraktionsstangen, die einen stabilen und hochfrequenten Betrieb erfordern;

Luft- und Raumfahrt- und militärische Anlässe: Strukturen mit strengen Anforderungen an ölfreie Umgebungen oder Gewicht.

Diese Szenarien haben eine Sache in gemeinsamer Sache - schwierige Wartung, komplexe Arbeitsbedingungen und hohe Anforderungen an die Lagerstabilität, und die selbststrengenden Lager von Kupferlegierung können diese technische Nachfrage "hoher Leistung mit geringer Wartung" erfüllen.

Mit der Entwicklung von Fertigungstechnologie, Materialwissenschaft und intelligenter Überwachungstechnologie werden auch die Selbsthungerlager von Kupferlegierung ständig iteriert und aktualisiert:

Entwicklung neuer Schmiermittel: Einführung von Nano-Festschmierpartikeln, um eine länger anhaltende Schmierfunktion zu erzielen;

3D -Druckformtechnologie: Optimierung der Lagerstruktur nach Belastungsweg zur Verbesserung der Effizienz der Materialnutzung;

Intelligente Sensoreinbettung: Temperatur- und Reibungszustandssensoren können in die Lager integriert werden, um die Vorhersagewartung zu erreichen.

Green Manufacturing Process: Ersetzen von Blei-haltigen Materialien durch umweltfreundliche Legierungen zur Verbesserung von Nachhaltigkeit und Sicherheit.

Die Selbstschmierung von Kupferlegierung ist nicht nur ein Lager, sondern auch eine zukunftsorientierte Ingenieurlösung. Es hat einen äußerst hohen technischen Wert bei der Bewältigung komplexer Arbeitsbedingungen, der Reduzierung des Energieverbrauchs und der Wartungskosten und der Verbesserung der Stabilität der Geräte gezeigt. Mit der kontinuierlichen Entwicklung der industriellen Automatisierung und der intelligenten Ausrüstung wird die selbstlubrizierende Technologie keine "alternative Lösung" mehr, sondern zu einer "grundlegenden Konfiguration" im mechanischen Design.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066