Verbundmetall-Selbsthungermaterialien sind fortschrittliche technische Materialien, die die Reibung und den Verschleiß reduzieren, ohne sich auf externe flüssige Schmiermittel wie Öl oder Fett zu verlassen. Diese Materialien sind in Anwendungen, in denen die Wartung schwierig ist, die Betriebsbedingungen extrem sind (hohe Temperatur, Vakuum oder korrosive Umgebungen) oder in denen die Kontamination durch herkömmliche Schmiermittel vermieden werden muss. Die selbstlubrizierende Funktion wird durch eine sorgfältig entwickelte Kombination von Materialien erreicht. Im Folgenden finden Sie die primären Komponenten und Materialien, die in Verbundmetall-Selbstschmiersystemen verwendet werden, die in einem strukturierten Punkt-für-Punkt-Format dargestellt werden.

1. metallische Matrix (Basismaterial)

Die metallische Matrix bietet mechanische Festigkeit, tragende Kapazität, thermische Leitfähigkeit und strukturelle Integrität. Gemeinsame Matrixmaterialien umfassen:

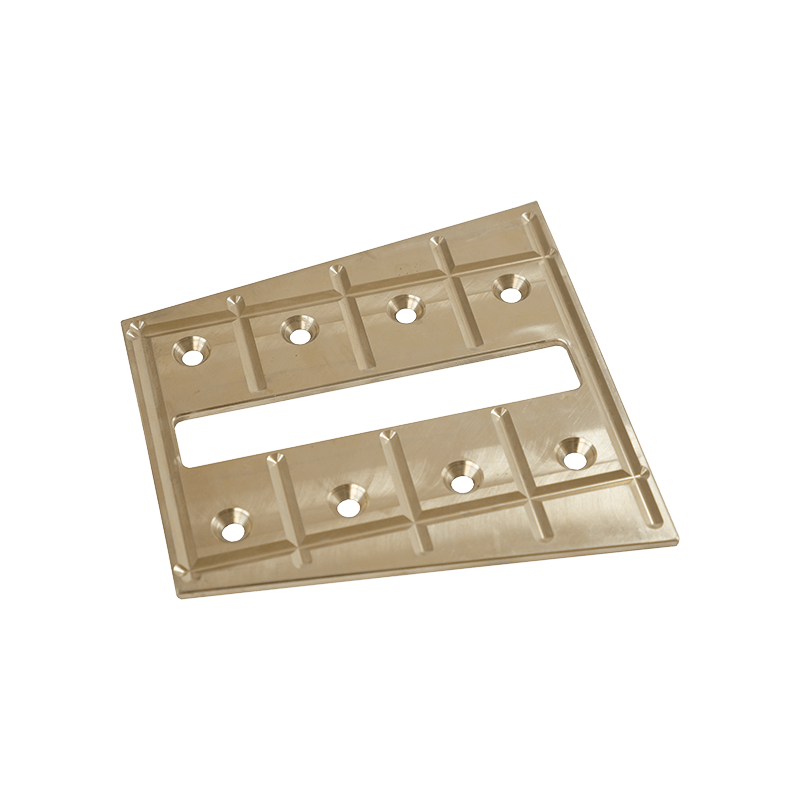

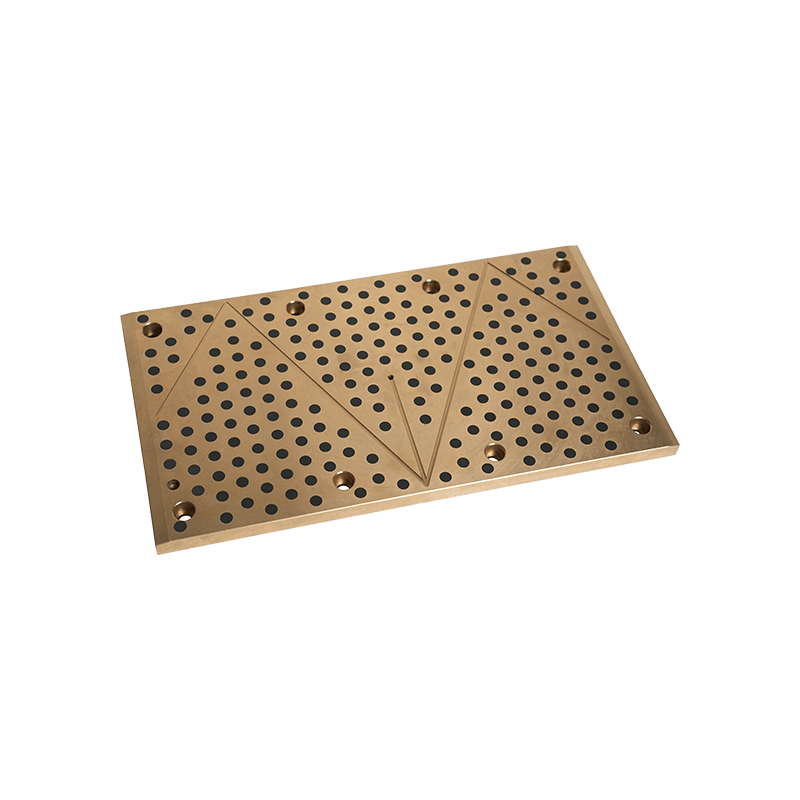

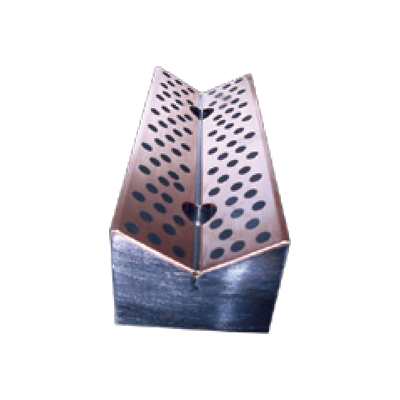

Bronze (Cu-SN-Legierungen): Am häufigsten verwendete aufgrund seines hervorragenden Verschleißfestigkeit, einer guten Bearbeitbarkeit und der Fähigkeit, feste Schmiermittel zu halten. Poröse Bronze wird oft als Gerüst für infiltrierende Schmiermittel verwendet.

Stahl (Kohlenstoff oder Edelstahl): Wird in hochfesten Anwendungen verwendet. Verbundwerkstoffe auf Stahlbasis werden häufig mit Schmierstoffe überzogen oder imprägniert.

Kupfer- und Kupferlegierungen: Bieten Sie eine hohe thermische und elektrische Leitfähigkeit an, geeignet für elektrische Gleitkontakte.

Aluminiumlegierungen: Leichtes und korrosionsbeständiges, in Luft- und Raumfahrt- und Automobilanwendungen verwendet, bei denen die Gewichtsreduzierung kritisch ist.

Legierungen auf Eisenbasis: kostengünstig und stark, häufig in industriellen Buchsen und Lagern eingesetzt.

Die Matrix wird typischerweise unter Verwendung von Pulvermetallurgie -Techniken hergestellt - Mischung von Metallpulvern, verdichtbarer Unterdruck und Sintern bei hohen Temperaturen, um eine poröse oder dichte Struktur zu bilden.

2. Festkörpern (primäre Reibungsreduzierungen)

Diese sind in die metallische Matrix eingebettet und während des Betriebs allmählich an die Oberfläche freigesetzt, wodurch ein niedriger Scherfilm bildet, der die Reibung verringert. Zu den wichtigsten soliden Schmiermitteln gehören:

Graphit: Ein in oxidierender Umgebungen und erhöhter Temperaturen wirksamer Schmiermittel auf Kohlenstoffbasis (bis zu 400 ° C in Luft). Es funktioniert bei feuchten Bedingungen gut, bei denen Wasserdampf bei der Bildung von Schmierfilmen hilft. Häufig in Kupfer- oder Eisenbasis-Verbundwerkstoffen verwendet.

MOLYBDENUM DISULFID (MOS₂): MOS₂ für seine lamellare Kristallstruktur bekannt und bietet eine hervorragende Schmierung unter hohen Belastungen und in Vakuum- oder Trockenumgebungen. Es ist bis zu 350 ° C in der Luft stabil und wird in Luft- und Raumfahrt- und Verteidigungsanwendungen häufig eingesetzt.

Polytetrafluorethylen (PTFE): Ein synthetisches Fluoropolymer mit einer der niedrigsten Reibungskoeffizienten. Es ist weich und effektiv bei niedrigen bis mittelschweren Temperaturen (bis zu 260 ° C). PTFE wird oft mit anderen Schmiermitteln gemischt, um die Leistung zu verbessern.

Wolframdisulfid (WS₂): Ähnlich wie MOS₂, jedoch mit höherer thermischer Stabilität und besserer Leistung unter extremen Bedingungen. Weniger häufig aufgrund höherer Kosten.

Hexagonal Bor Nitrid (H-BN): bekannt als "White Graphit", bietet Schmiermittel bei hohen Temperaturen und in inerten Umgebungen.

Diese Schmiermittel sind während der Herstellung während der Matrix verteilt und werden allmählich als Oberfläche ausgesetzt, um eine langfristige Schmierung zu gewährleisten.

3. Additive und Legierungselemente

Um die Leistung zu verbessern, werden zusätzliche Materialien in das Verbund einbezogen:

Blei (PB): Historisch gesehen für seine Weichheit, Einbettbarkeit und Fähigkeit zur Bildung eines Schmierfilms verwendet. Aufgrund von Umwelt- und gesundheitlichen Bedenken (ROHS-Einhaltung) werden jetzt führende Alternativen bevorzugt.

Zinn (SN): Verbessert die Korrosionsbeständigkeit und Kompatibilität mit Wellenmaterialien. Oft zu Bronzlegierungen hinzugefügt.

Zink (Zn) und Nickel (NI): Verbesserung der Festigkeit und Korrosionsbeständigkeit in Verbundwerkstoffen auf Eisenbasis.

Siliziumcarbid (sic) oder Aluminiumoxid (Al₂o₃): Keramikverstärkung, die die Härte, den Verschleißfestigkeit und die thermische Stabilität erhöhen, insbesondere in Hochlastanwendungen.

4. Fertigungsmethoden, die die Materialzusammensetzung beeinflussen

Die Produktionsmethode beeinflusst die endgültige Materialstruktur und -leistung:

Pulvermetallurgie: Die häufigste Methode. Metallpulver werden mit festen Schmiermitteln und Zusatzstoffen gemischt, in Form gepresst und gesintert. Dies erzeugt eine gleichmäßige Verteilung von Schmiermitteln in einer porösen oder dichten Metallstruktur.

Infiltration: Poröse Metallvorformungen (z. B. Sinterbronze) werden mit geschmolzenen Schmiermitteln oder mit niedrigem Meltzahl-Punktlegierungen (z. B. Blei-Tin) infiltriert, um Poren zu füllen und die Schmierung zu verbessern.

Plasmasprühung oder thermisches Sprühen: Verwendet, um selbstschmierende Beschichtungen auf Metalloberflächen abzulegen und Metalle und Schmiermittel in geschichteten Strukturen zu kombinieren.

Additive Manufacturing (3D -Druck): Entstehende Technik, die eine präzise Kontrolle über die Materialverteilung und komplexe Geometrien ermöglicht.

5. Anwendungen und Leistungsvorteile

Verbundmetall-Selbstschmiermaterialien werden in:

Lager und Buchsen in Automotoren und Übertragungen

Schiebekomponenten in Bau- und landwirtschaftlichen Maschinen

Luft- und Raumfahrtmechanismen (z. B. Fahrwerk, Steuerungssysteme)

Industrieautomatisierung und Robotik

Marine- und Offshore -Geräte, die Feuchtigkeit und Salz ausgesetzt sind

Zu den Vorteilen gehören:

Reduzierte Wartung und Ausfallzeiten

Betrieb in extremen Temperaturen und Umgebungen

Widerstand gegen Kontamination und Versiegelungsprobleme

Lange Lebensdauer unter kontinuierlichen Schiebebedingungen

Verbundmetall-Selbsthungrikationsmaterialien sind komplexe Systeme, die eine starke Metallmatrix (Bronze, Stahl, Kupfer usw.), feste Schmiermittel (Graphit, Mos₂, PTFE) und leistungssteigernde Additive kombinieren. Durch die fortschrittliche Fertigung bieten diese Materialien einen zuverlässigen, wartungsfreien Betrieb in anspruchsvollen Anwendungen. Wenn sich die Branchen in Richtung umweltfreundlichere, effizientere Technologien bewegen

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066