1. Einführung

In Industriemaschinen, insbesondere in Fördersystemen, spielen die Lagersysteme eine entscheidende Rolle bei der Gewährleistung eines reibungslosen und effizienten Betriebs. Unter den vielen Arten von Lagern, die in solchen Umgebungen verwendet werden, ist der selbstlubrizierende Schaberlager aufgrund seines einzigartigen Designs, der geringen Wartungsanforderungen und der außergewöhnlichen Leistung unter harten Betriebsbedingungen herausgefunden.

Ein selbstlubrischer Schaberlager ist eine spezielle Art des einfachen Lagers, die zur Unterstützung von Schaberketten oder -klingen, die sich entlang eines Trog- oder Förderbettes bewegen, typischerweise in Systemen wie Schaberförderern, Luftwiderstandsförderern und Schlammentfernungseinheiten verwendet werden. Im Gegensatz zu herkömmlichen Rollelementlagern, die eine regelmäßige externe Schmierung erfordern, werden selbsthörende Schaberlager entwickelt, um eine kontinuierliche Schmierung intern zu ermöglichen, wodurch die Notwendigkeit eines häufigen Ölens oder Fetts abgelehnt wird.

Diese umfassende Einführung untersucht die Struktur, das Arbeitenprinzip, die Materialien, die Vorteile, die Anwendungen, die Installation, die Wartung und die zukünftigen Trends selbstschmieriger Schaberlager und bieten ein detailliertes Verständnis ihrer Bedeutung für moderne Industrieoperationen.

2. Was ist ein selbstschmierender Schaberlager?

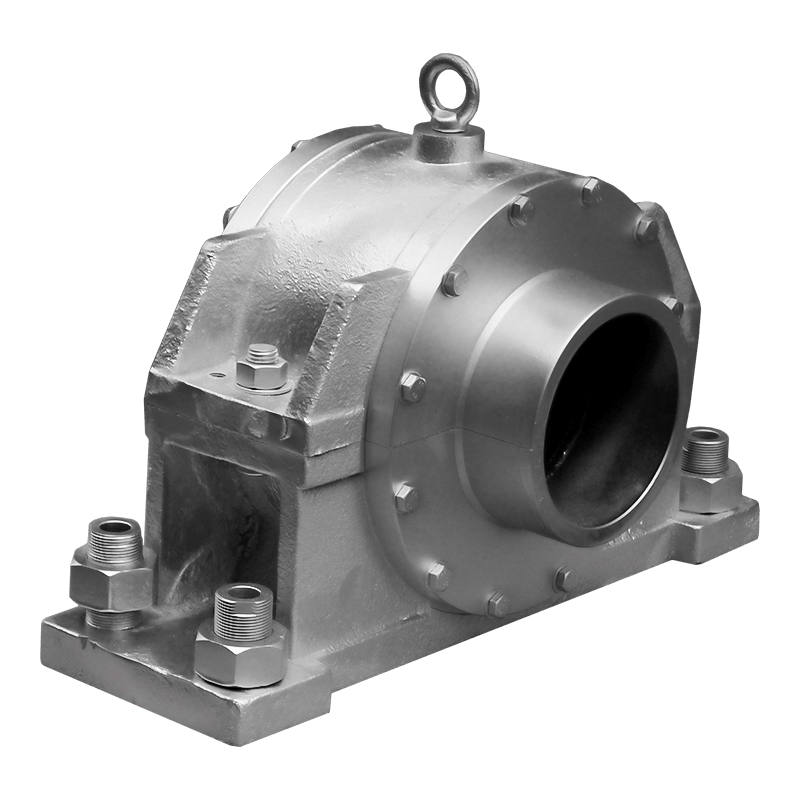

Ein selbstschmierendes Schaberlager ist ein wartungsfreies, einfaches Lagern, mit dem der Schaft- oder Drehpunkt von Schaberblättern in Fördersystemen unterstützt wird. Es wird normalerweise auf den Seitenplatten eines Förderers montiert und ermöglicht es der Schaberkette, reibungslos zu gleiten, während sie die Ausrichtung aufrechterhalten und die Reibung verringert.

Der Begriff "selbstlubisch" bezieht sich auf die Fähigkeit des Lagers, im Laufe der Zeit das Schmiermittel allmählich durch seine Materialzusammensetzung oder eingebettete Schmiermittel freizusetzen, um eine konsistente Leistung ohne externes Fett oder Öleingang zu gewährleisten. Dies macht es ideal für Umgebungen, in denen der Zugang zur Wartung begrenzt ist oder in denen die Kontamination durch externe Schmiermittel vermieden werden muss.

3. Struktur und Design

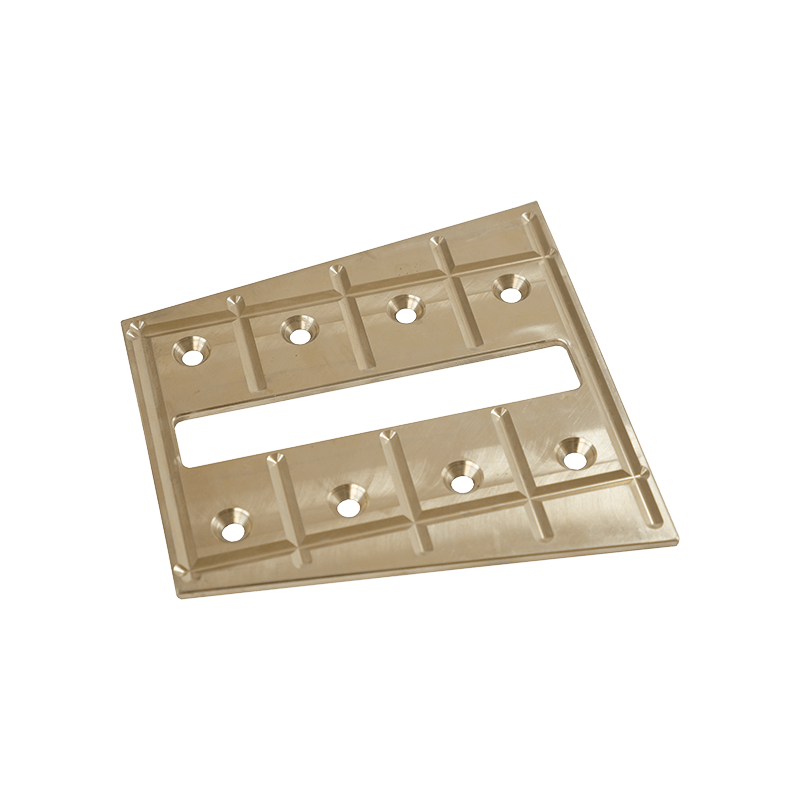

Die Grundstruktur eines selbstlubrizierenden Schabrierlagers umfasst:

Außengehäuse: In der Regel aus haltbaren Materialien wie Gusseisen, Stahl oder hochfestem technischer Kunststoff. Es bietet strukturelle Unterstützung und schützt das interne Lagerelement.

Innere Buchse oder Hülse: Die Kernkomponente aus selbstlubrischer Material wie Bronze, PTFE (Polytetrafluorethylen), Graphit-imprägnierte Verbundwerkstoffe oder Komposite auf Polymerbasis (z. B. POM, UHMW-PE).

Schmierreservoire oder feste Schmiermittel: Winzige Poren oder Kanäle innerhalb der Buchse sind mit festen Schmierstoffe wie Graphit oder Molybdän Disulfid (MOS₂) vorgefüllt, oder das Material selbst (wie PTFE) hat niedrige Reibungseigenschaften.

Dichtungen oder Staubabdeckungen (optional): Einige Modelle umfassen Schutzdichtungen, um ein Eindringen von Schmutz, Wasser oder abrasive Partikel zu verhindern, wodurch die Langlebigkeit verbessert wird.

Das Lager ist typischerweise für die radiale Laststütze ausgelegt, da Schabersysteme während des Betriebs hauptsächlich seitliche Kräfte erzeugen.

4. Arbeitsprinzip

Das selbstlubrizierende Schaberlager arbeitet nach dem Prinzip der Grenzschmierung, wobei ein dünner Schmierfilm während der Bewegung kontinuierlich aus dem Lagermaterial zur Schaftoberfläche freigesetzt wird. Während sich die Schaberkette bewegt, bewirkt die relative Bewegung zwischen dem Schacht und dem Lager mikroskopische Mengen des eingebetteten Schmiermittels, um auf die Metalloberfläche zu übertragen und eine Schicht mit niedriger Ausrate zu bilden.

Dieser Prozess beseitigt Metall zu Metallkontakt, reduziert den Verschleiß und verhindert eine Überhitzung. Da das Schmiermittel in das Material eingebaut ist, wird es nur bei Bedarf freigesetzt - der Betrieb der Effiziente Nutzung und eine lange Lebensdauer.

Darüber hinaus ermöglicht der geringe Reibungskoeffizient des Lagers eine reibungslose Bewegung des Schabersystems mit minimalem Energieverlust, der zur Energieeffizienz beiträgt.

5. verwendete Materialien

Die Leistung eines selbststrengenden Schabers mit starkem Schaber hängt von den in seiner Konstruktion verwendeten Materialien ab:

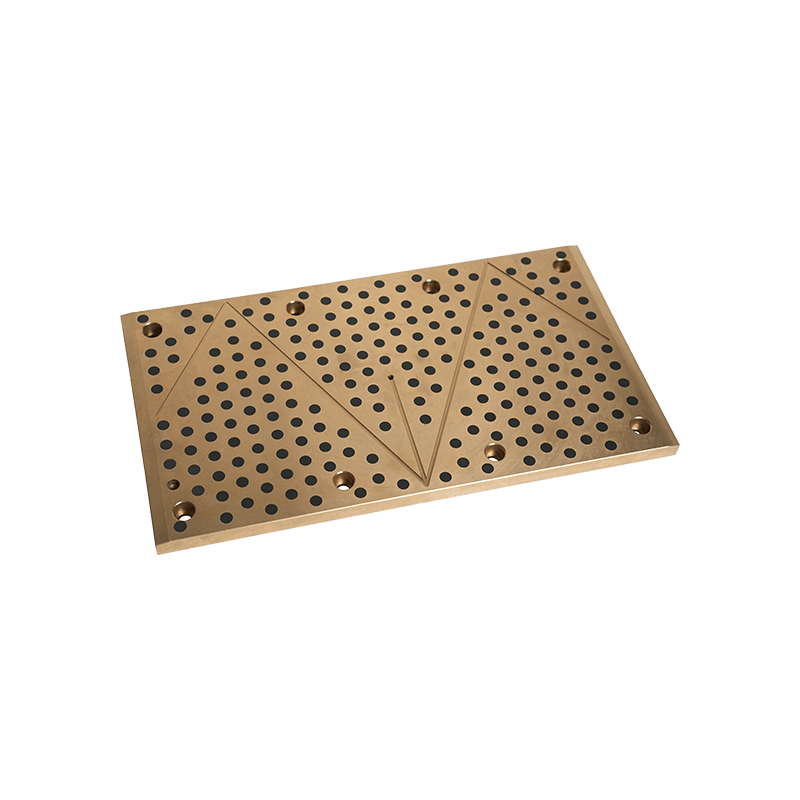

Selbsthungrische Lager auf Metallbasis:

Sinterte Bronze mit Graphit: Poröse Bronze wird mit Graphit imprägniert, das als trockenes Schmiermittel wirkt. Ideal für mittelschwere Lasten und Temperaturen.

Stahl mit PTFE-Auskleidung gesichert: Eine Stahlhülle mit einer dünnen PTFE-Schicht bietet hohe Festigkeit und ultra-niedrige Reibung. Häufig in Hochleistungsanwendungen.

Lager auf Polymerbasis:

PTFE (TEFLON): bietet einen hervorragenden chemischen Widerstand und eine sehr geringe Reibung, aber eine geringere Belastungskapazität.

POM (Polyoxymethylen/Acetal): hohe Steifheit, niedrige Feuchtigkeitsabsorption und gute Verschleißfestigkeit.

UHMW-PE (Ultrahohe Molekulargewicht Polyethylen): extrem abriebfest und für nasse oder schmutzige Umgebungen geeignet.

Verbundwerkstoffe:

Hybridmaterialien, die Fasern (Glas, Kohlenstoff) mit Harzmatrizen und festen Schmierstoffe kombinieren, bieten eine ausgewogene Festigkeit, Verschleißfestigkeit und Selbstglagen.

Die Auswahl des Materials hängt von der Betriebsumgebung ab, einschließlich Last, Geschwindigkeit, Temperatur und Exposition gegenüber Feuchtigkeit oder Chemikalien.

6. Schlüsselvorteile

Selbstschmierende Schaberlager bieten zahlreiche Vorteile gegenüber traditionellen Schmierlagern:

Wartungsfreier Betrieb: Beseitigt die Notwendigkeit regelmäßiger Fett, senkt die Arbeitskosten und Ausfallzeiten.

Zuverlässige Leistung in harten Umgebungen: Widerstand gegen Staub, Feuchtigkeit und Kontamination - ideal für Bergbau, Abwasserbehandlung und Lebensmittelverarbeitung.

Reduzierte Ausfallzeit: Weniger Wartungsintervalle bedeuten eine höhere Verfügbarkeit von Geräten.

Sauberer Betrieb: Kein externes Fett bedeutet keine Öllecks oder Produktkontamination - kritisch in Lebensmitteln, Pharma- und Reinraumanwendungen.

Korrosionsresistenz: Polymer- und Verbundversionen widerstehen Rost und chemischer Angriff.

Rauschreduzierung: Der glatte Betrieb reduziert die Vibration und den Rauschpegel.

Lange Lebensdauer: Richtig ausgewählte Lager können Tausende von Betriebsstunden dauern.

Energieeffizienz: Niedriger Reibung verringert den Stromverbrauch.

7. Gemeinsame Anwendungen

Selbstglagener Schaberlager werden in Branchen häufig eingesetzt, die auf kontinuierlichem, zuverlässigem Materialtransport beruhen:

Abwasserbehandlungsanlagen: Eingesetzt in kettengetriebenen Schabersystemen in Sedimentationstanks und Klärungsstücken, bei denen Wasser, Schlamm und korrosive Gase vorhanden sind.

Bergbau und Mineralverarbeitung: In Hochleistungs-Fördersystemen, die abrasive Materialien wie Kohle, Erz und Sand umgehen.

Lebensmittel- und Getränkeindustrie: Ideal für Förderer in Bäckereien, Milchprodukten und Verpackungsleitungen, in denen die Hygiene- und Kontaminationskontrolle von wesentlicher Bedeutung sind.

Kraftwerke: In Aschehandhabung und Kohlevorschubsystemen.

Landwirtschaft: Für Mistschaber in Vieh -Scheunen und Futtermittelförderern.

Zement- und Baumaterial: In staubigen, hohen Umgebungen.

Marine und Schiffbau: An Bordschlamm und Bilge -Handhabungssysteme.

Ihre Fähigkeit, in nassen, schmutzigen und hochladenden Bedingungen aufzutreten, macht sie in diesen Sektoren unverzichtbar.

8. Installationsrichtlinien

Die ordnungsgemäße Installation ist entscheidend, um eine optimale Leistung und Langlebigkeit zu gewährleisten:

Ausrichtung: Das Lager muss korrekt mit dem Schaberwelle ausgerichtet sein, um einen ungleichmäßigen Verschleiß zu vermeiden.

Schaftfinish: Die Welle sollte glatt sein (typischerweise gemahlen oder poliert), um vorzeitige Verschleiß der Lagerfläche zu verhindern.

Clearance: Angemessene radiale Freigabe müssen beibehalten werden - zu enges Ursachen von Überhitzung; Zu locker führt zu Vibrationen.

Montage: Sicherstellen Sie das Lager im Gehäuse fest mit Bolzen oder drücken Sie die Methoden, je nach Design.

Überlastung vermeiden: Stellen Sie sicher, dass das System die Lastbewertung des Lagers nicht überschreitet.

Überprüfen Sie Obstruktionen: Stellen Sie sicher, dass keine Abfälle oder falsch ausgerichtete Komponenten die Bewegung beeinträchtigen.

Die folgenden Herstellerspezifikationen sind für den störungsfreien Betrieb von wesentlicher Bedeutung.

9. Wartung und Inspektion

Einer der größten Vorteile von selbstschmierenden Schaberlagern ist ihre geringe Wartungsanforderung. Eine regelmäßige Inspektion wird jedoch weiterhin empfohlen:

Sehbeheilung: Überprüfen Sie, ob Verschleiß, Risse oder Verformung Anzeichen für Verschleiß, Risse oder Verformung finden.

Bewegungstest: Stellen Sie sicher, dass sich der Schaber ohne Bindung reibungslos bewegt.

Ersatzplan: Ersetzen Sie die Lager auf der Grundlage der Betriebszeiten oder der Verschleißindikatoren, auch wenn kein unmittelbarer Fehler ersichtlich ist.

Reinigung: Reinigen Sie in schmutzigen Umgebungen den Umgebungsbereich, um ein Aufbau zu verhindern, der die Leistung beeinträchtigen könnte.

Da keine Schmierung erforderlich ist, ist die Wartung auf Inspektion und Ersatz beschränkt, wodurch die Betriebskosten erheblich gesenkt werden.

10. Leistung unter extremen Bedingungen

Hohe Temperatur: Einige selbstschmierende Lager (z. B. PTFE oder Graphitbasis) können bis zu 250 ° C betrieben, während andere möglicherweise über 100 ° C abgebaut werden. Die Auswahl muss mit der thermischen Umgebung übereinstimmen.

Niedrige Temperatur: Die Lager auf Polymerbasis bleiben unter Bedingungen unter Null funktionsfähig, ohne spröde zu werden.

Nass- oder untergetauchte Umgebungen: Im Gegensatz zu Metalllöchern, die Rost-, Kunststoff- und Verbundversionen in Wasser oder chemischer Exposition hervorragend abschneiden.

Schleifverhältnisse: UHMW-PE und gesinterte Bronziger widersetzen Verschleiß aus Sand, Grit und anderen Partikeln.

11. Vergleich mit traditionellen Lagern

| BESONDERHEIT | Selbsthungerlager | Traditionelles Rolllager |

| Schmierung | Integriert, keine externe Eingabe | Erfordert regelmäßiges Fett |

| Wartung | Minimal | Hoch |

| Kontaminationsrisiko | Niedrig (keine Fettleckage) | Hoch (Fett zieht Schmutz an) |

| Lebensdauer | Lang (unter geeigneten Bedingungen) | Variiert; kürzer, wenn auch schlecht gepflegt |

| Kosten | Höhere anfängliche Kosten, niedrigere Lebenszeitkosten | Niedrigere Anfangskosten, höhere Wartungskosten |

| Umwelteignung | Ausgezeichnet in schmutzigen, nassen oder hygienischen Umgebungen | Begrenzt ohne Dichtungen und häufiger Service |

12. Herausforderungen und Einschränkungen

Trotz ihrer Vorteile haben selbstschmierende Schaberlager einige Einschränkungen:

Last- und Geschwindigkeitsbegrenzungen: Nicht für sehr Hochgeschwindigkeits- oder extrem hochlastende Anwendungen ohne ordnungsgemäße Auslegung geeignet.

Wärmeissipation: weniger effizient als Metalllager, sodass eine Überhitzung bei übermäßigen Lasten auftreten kann.

Anfangskosten: höhere Vorabkosten im Vergleich zu Standardbuchsen.

Materialverschlechterung: Einige Polymere können sich unter UV -Exposition oder bestimmten Chemikalien verschlechtern.

Die richtige Auswahl und das Systemdesign sind wichtig, um diese Herausforderungen zu bewältigen.

13. Innovationen und zukünftige Trends

Die Zukunft der selbstschmierenden Schaberlager bewegt sich zu:

Intelligente Lager: Integration von Sensoren zur Überwachung von Verschleiß, Temperatur und Belastung in Echtzeit.

Fortgeschrittene Verbundwerkstoffe: Entwicklung von Hybridmaterialien mit verbesserter Festigkeit und Schmierung.

3D-Druck: benutzerdefinierte Lager für einzigartige Anwendungen.

Nachhaltigkeit: Verwendung von recycelbaren und biobasierten Materialien zur Verringerung der Umweltauswirkungen.

Nano-Gleitmittel: Einbeziehung von Nanoadditiven zur weiteren Reduzierung der Reibung und zur Verlängerung der Lebensdauer.

Diese Innovationen werden die Anwendungen und die Effizienz selbstschmieriger Lager in Industrie 4.0 und intelligenten Fertigungsumgebungen erweitern.

Selbsthungrische Schaberlager sind eine wichtige Komponente in modernen Industrieförder- und Materialhandhabungssystemen. Ihre Fähigkeit, ohne externe Schmierung zuverlässig zu arbeiten, kombiniert mit Haltbarkeit, Korrosionsbeständigkeit und geringem Wartung, macht sie zu einer bevorzugten Wahl in anspruchsvollen Umgebungen wie Abwasserbehandlung, Bergbau, Lebensmittelverarbeitung und Landwirtschaft.

Durch die Reduzierung der Ausfallzeiten, die Senkung der Wartungskosten und die Verbesserung der Betriebseffizienz tragen diese Lager erheblich zur Gesamtleistung und Nachhaltigkeit von Industriemaschinen bei. Da Materialwissenschaft und Fertigungstechnologien weiter voranschreiten, werden selbsthörende Schaberlager noch effizienter, intelligenter und anpassungsfähiger an die sich entwickelnden Bedürfnisse der globalen Industrien.

Das selbstlubrizierende Schaberlager ist nicht nur eine mechanische Komponente-es ist eine intelligente, nachhaltige Lösung, die die Zukunft der zuverlässigen und effizienten industriellen Automatisierung unterstützt.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066