Selbstschmierende Lager aus Kupferlegierung sind bekannt für ihre außergewöhnliche Verschleißfestigkeit und hohe Belastbarkeit und eignen sich daher hervorragend für anspruchsvolle Industrieanwendungen. Diese Lager kombinieren die inhärenten Eigenschaften von Kupferlegierungen mit selbstschmierenden Zusätzen wie Graphit, Molybdändisulfid (MoS2) oder PTFE, die für geringe Reibung sorgen und den Bedarf an externer Schmierung reduzieren.

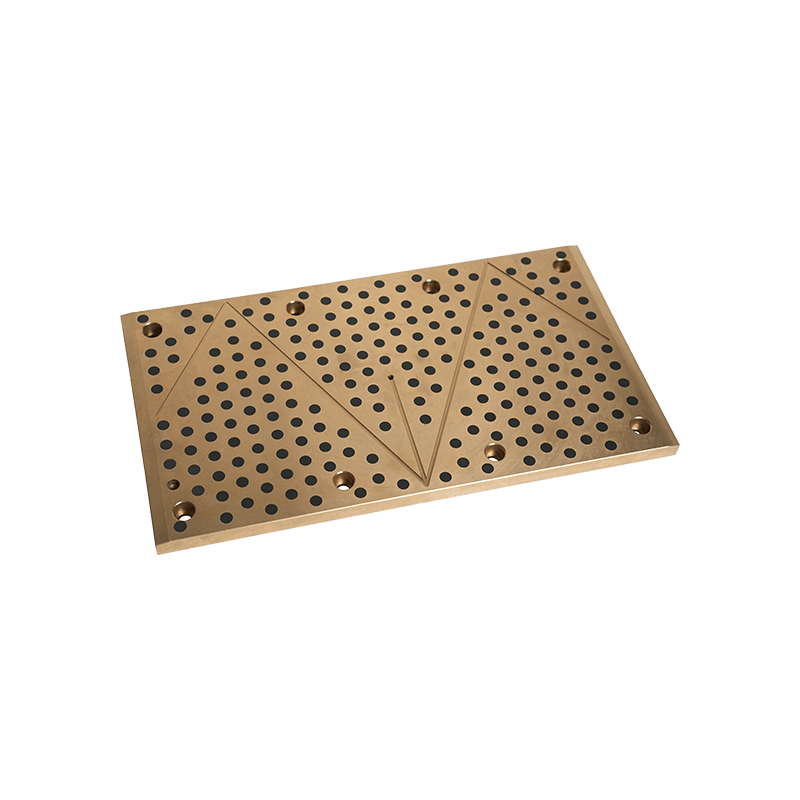

Einer der Hauptfaktoren, die zur überlegenen Verschleißfestigkeit von selbstschmierenden Lagern aus Kupferlegierungen beitragen, ist die Einbindung von Festschmierstoffen in das Material. Diese Schmierstoffe – etwa Graphit oder PTFE – geben im Betrieb Mikroschmierschichten ab. Dadurch entsteht ein dünner Schmierfilm auf der Lageroberfläche, der den direkten Kontakt von Metall zu Metall verringert. Durch die Verringerung der Reibung verhindert dieser Mechanismus übermäßigen Verschleiß und minimiert das Risiko von Oberflächenschäden durch längeren Kontakt unter Last.

Kupfer selbst ist ein Material mit einer von Natur aus hohen Verschleißfestigkeit. Kupferlegierungen weisen oft eine hervorragende Wärmeleitfähigkeit auf, was dazu beiträgt, die während des Betriebs entstehende Wärme abzuleiten. Dies ist entscheidend, um eine thermische Ausdehnung oder übermäßigen Verschleiß durch Reibungswärme zu verhindern, der andernfalls mit der Zeit zu einer Materialverschlechterung führen könnte.

Kupferlegierungen haben typischerweise eine gute Härte und die Fähigkeit, Stöße zu absorbieren, was sie ideal für Umgebungen macht, in denen wiederholte Belastungen oder Vibrationen auftreten. Diese Härte bietet Widerstand gegen Oberflächenverschleiß, insbesondere bei Anwendungen, bei denen die Lagerflächen häufig mit rotierenden Wellen oder anderen beweglichen Teilen in Kontakt kommen. Darüber hinaus kann der Einbau von Elementen wie Zinn, Zink und Aluminium in Kupferlegierungen die Härte und Verschleißfestigkeit weiter verbessern.

Kupferlegierungen sind von Natur aus korrosionsbeständig, was in vielen Anwendungen erheblich zum Materialverschleiß beiträgt. Diese Eigenschaft verlängert die Lebensdauer des Lagers, insbesondere in rauen Umgebungen, in denen es häufig Feuchtigkeit, Chemikalien oder korrosiven Substanzen ausgesetzt ist. Beispielsweise sind Kupferlegierungen in Schiffs- oder Bergbaumaschinen, wo die Lager Salzwasser oder abrasivem Staub ausgesetzt sind, korrosionsbeständig und behalten ihre verschleißfesten Eigenschaften länger als andere Materialien.

Die selbstschmierenden Lager aus Kupferlegierung weisen im Vergleich zu herkömmlichen Lagern, die eine externe Schmierung erfordern, niedrigere Reibungskoeffizienten auf. Die Festschmierstoffe in der Legierungsstruktur sorgen dafür, dass die Reibung auf ein Minimum reduziert wird und der Verschleiß sowohl am Lager als auch an der Welle reduziert wird. Dies ist besonders vorteilhaft bei Anwendungen mit oszillierenden oder sich langsam bewegenden Bauteilen, bei denen die Anwendung und Wartung einer herkömmlichen Schmierung schwierig wäre.

Selbstschmierende Lager aus Kupferlegierung sind für schwere Belastungen und Hochdruckbedingungen ausgelegt. Die Festigkeit von Kupferlegierungen, insbesondere solchen mit zugesetzten Elementen wie Zinn oder Blei, verleiht diesen Lagern die Fähigkeit, erheblichen mechanischen Belastungen standzuhalten, ohne sich zu verformen oder auszufallen. Die inhärente Duktilität von Kupfer sorgt dafür, dass das Material Stoßbelastungen absorbieren kann, ohne zu reißen, und eignet sich daher sowohl für hochbelastete als auch für stoßlastige Anwendungen.

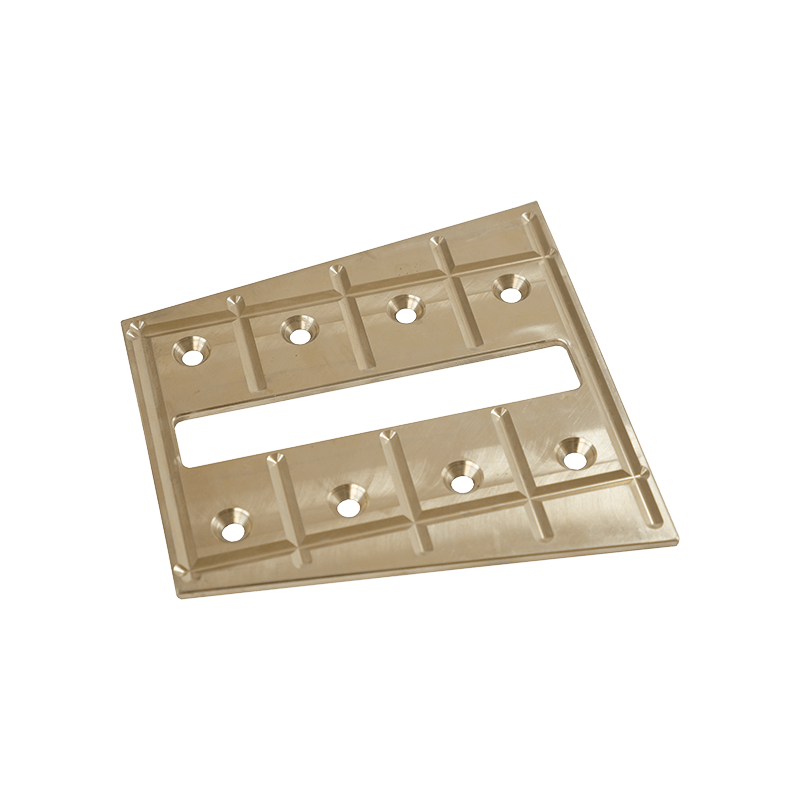

Lager aus Kupferlegierungen verfügen häufig über eine poröse Struktur oder spezielle Rillen, die die Last gleichmäßig über die Lageroberfläche verteilen. Diese gleichmäßige Lastverteilung reduziert die Spannungskonzentration an einem einzelnen Punkt, was andernfalls zu einem frühen Ausfall oder örtlichem Verschleiß führen kann. Eine gleichmäßige Lastverteilung führt zu einer längeren Lebensdauer und verbesserter Zuverlässigkeit, insbesondere bei Hochleistungsanwendungen wie Automobilmotoren, Industriemaschinen oder Baumaschinen.

Die Festschmierstoffe in Kupferlegierungslagern tragen nicht nur zur Reduzierung der Reibung bei, sondern verbessern auch die Leistung des Lagers unter Mischschmierungsbedingungen, bei denen einige Teile des Lagers direkten Kontakt mit der Welle haben können. In solchen Szenarien können Kupferlegierungslager sowohl Grenz- als auch Mischschmierbedingungen bewältigen und stellen so sicher, dass sie auch in Umgebungen mit unterschiedlichen Schmierniveaus eine gute Leistung erbringen. Dadurch sind sie widerstandsfähiger gegenüber Hochdruckbedingungen, bei denen eine vollständige hydrodynamische Schmierung möglicherweise nicht immer möglich ist.

Selbstschmierende Lager aus Kupferlegierung eignen sich hervorragend für Anwendungen mit zyklischer Belastung, die herkömmliche Lager mit der Zeit verschleißen lassen können. Ihre Fähigkeit, die Leistung unter solchen Bedingungen ohne wesentliche Verschlechterung aufrechtzuerhalten, ist ein entscheidender Vorteil. Die eingebetteten Schmiermittel tragen dazu bei, die Auswirkungen jedes Lastzyklus abzufedern, Reibungsschäden zu minimieren und eine effektive Leistung des Lagers auch bei wiederholten Belastungen zu ermöglichen.

Selbstschmierende Lager aus Kupferlegierung bieten einen deutlichen Vorteil sowohl hinsichtlich der Verschleißfestigkeit als auch der hohen Tragfähigkeit. Ihre natürlichen Eigenschaften, kombiniert mit den zusätzlichen Vorteilen selbstschmierender Materialien, stellen sicher, dass sie extremen Betriebsbedingungen standhalten und gleichzeitig über längere Zeiträume eine hohe Leistung beibehalten. Diese Lager sind besonders wertvoll in Umgebungen mit hoher Belastung und hoher Reibung, in denen herkömmliche Lager aufgrund mangelnder Schmierung oder Verschleiß ausfallen könnten. Ihre Fähigkeit, Lasten gleichmäßig zu verteilen, Verschleiß zu widerstehen und unter rauen Bedingungen zu arbeiten, macht sie zu einer ausgezeichneten Wahl für eine Vielzahl industrieller Anwendungen und gewährleistet langfristige Zuverlässigkeit und Effizienz in mechanischen Systemen.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066