Verschiedene Arten von Kupferlegierungsserie weisen im elektrischen und elektronischen Bereich deutlich unterschiedliche elektrische und thermische Leitfähigkeiten auf. Daher ist es bei Anwendungen häufig erforderlich, ein Gleichgewicht zwischen elektrischer Leitfähigkeit, mechanischer Festigkeit und Korrosionsbeständigkeit herzustellen, um den unterschiedlichen Anforderungen gerecht zu werden.

Die elektrische Leitfähigkeit von reinem Kupfer nimmt unter den Metallmaterialien eine Spitzenposition ein, mit einer Leitfähigkeit von 100 % IACS (International Annealed Copper Standard). Es eignet sich für elektrische Geräte, die Materialien mit hoher Leitfähigkeit erfordern, wie z. B. Sammelschienen, Kabel und Klemmenblöcke. Auch die Wärmeleitfähigkeit von reinem Kupfer ist sehr hoch und liegt üblicherweise bei etwa 400 W/m·K. Dies macht es ideal für elektronische Geräte, die eine schnelle Wärmeableitung erfordern, wie z. B. Kühlkörper.

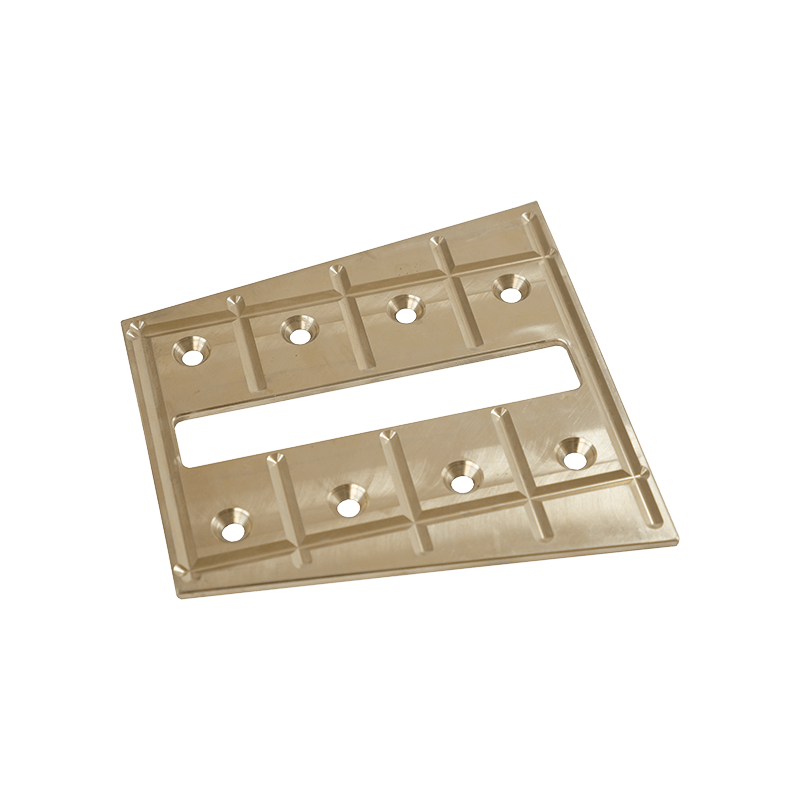

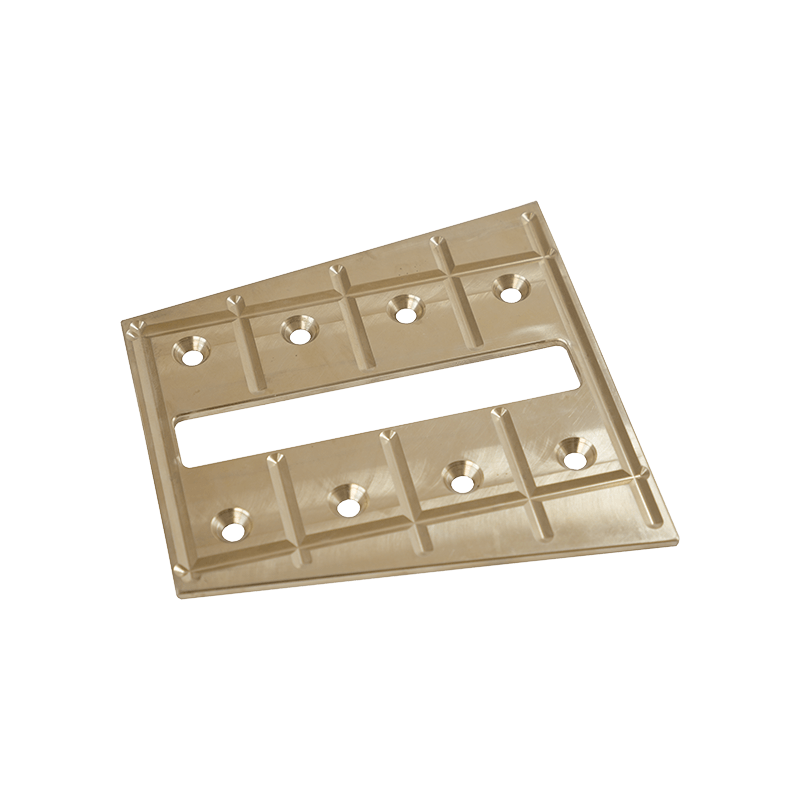

Messing hat eine geringe elektrische Leitfähigkeit, etwa 28–37 % IACS. Obwohl es nicht so leitfähig wie reines Kupfer ist, weist es eine höhere mechanische Festigkeit und geringere Kosten auf und wird daher häufig in Anwendungen verwendet, die eine mäßige Leitfähigkeit erfordern, wie z. B. Schalter, Stecker und Steckdosen usw. Messing hat eine mittlere Wärmeleitfähigkeit, etwa 120–150 W /m·K, das in Situationen gut funktioniert, in denen eine moderate Wärmeableitungseffizienz erforderlich ist (z. B. bei Gehäusen elektronischer Komponenten mittlerer Leistung).

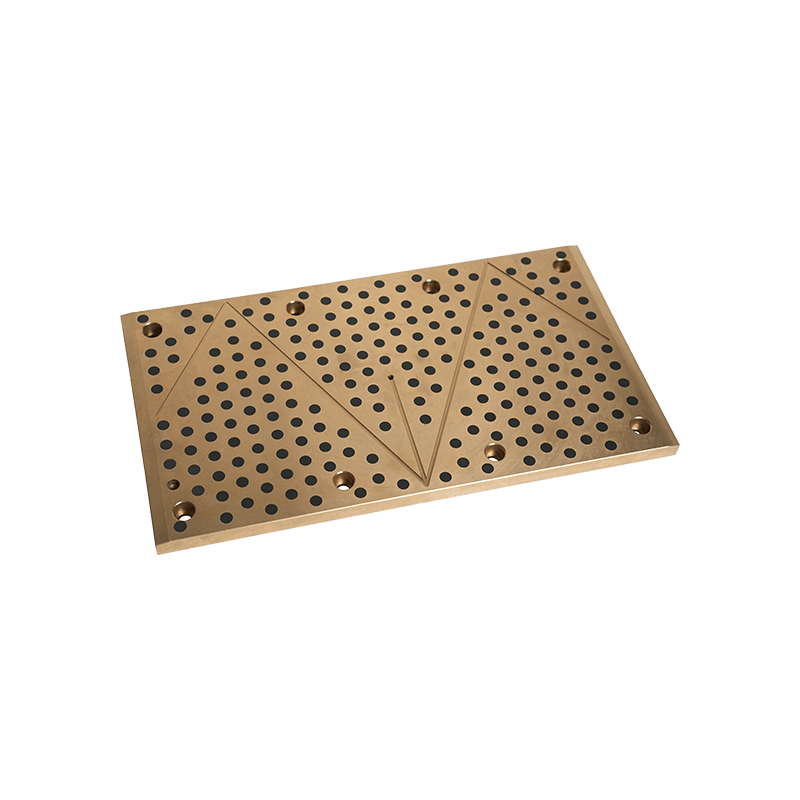

Bronze hat eine geringere Leitfähigkeit als Messing, etwa 15–20 % IACS. Obwohl seine elektrische Leitfähigkeit gering ist, sind seine Härte und Verschleißfestigkeit hoch und seine Korrosionsbeständigkeit ausgezeichnet. Es eignet sich für Schütze, Schleifringe usw., die eine hohe Haltbarkeit erfordern. Auch die Wärmeleitfähigkeit von Bronze ist gering und liegt zwischen 60 und 80 W/m·K. Obwohl seine Wärmeleitfähigkeit aufgrund seiner hervorragenden Korrosionsbeständigkeit nicht so gut ist wie die von reinem Kupfer und Messing, wird es häufig in hochbelasteten elektrischen Kontaktteilen verwendet, die Verschleißfestigkeit erfordern.

Die elektrische Leitfähigkeit von weißem Kupfer ist niedrig, normalerweise 5–15 % IACS, und seine elektrische Leitfähigkeit ist viel niedriger als die von reinem Kupfer. Daher wird es hauptsächlich im elektrischen Bereich für Anwendungen eingesetzt, bei denen die Anforderungen an die Korrosionsbeständigkeit höher sind als die Anforderungen an die Leitfähigkeit, wie z. B. Elektroden und Kabelverbindungen, die gegen Meerwasserkorrosion beständig sind. Stücke usw. Die Wärmeleitfähigkeit von weißem Kupfer ist schlecht und liegt zwischen 30 und 50 W/m·K. Es eignet sich für den Einsatz in Szenarien, in denen Korrosionsbeständigkeit erforderlich ist, die Anforderungen an die Wärmeableitung jedoch nicht hoch sind.

Die elektrische Leitfähigkeit von Berylliumkupfer beträgt 20–60 % IACS. Es verfügt über eine relativ hohe elektrische Leitfähigkeit sowie eine ausgezeichnete Festigkeit und Elastizität. Es ist eine ideale Wahl für elektronische Felder, die sowohl Stärke als auch Leitfähigkeit erfordern. Es wird häufig in Steckverbindern und in der Mikroelektronik verwendet. Kontaktsplitter. Berylliumkupfer hat eine mäßige Wärmeleitfähigkeit von etwa 200 W/m·K. Seine gute Wärmeleitfähigkeit und Festigkeit machen es sehr beliebt in Situationen, in denen hohe Präzision und Verschleißfestigkeit erforderlich sind, beispielsweise bei Steckverbindern für integrierte Schaltkreise.

Eine Kupfer-Chrom-Zirkonium-Legierung hat eine hohe elektrische Leitfähigkeit, die 75–85 % IACS erreichen kann. Es zeichnet sich besonders durch hohe Temperaturbeständigkeit und hohe Leitfähigkeit aus und eignet sich daher für elektrische Hochleistungsanwendungen wie Schweißelektroden, Erdungsklemmen usw. Auch die Wärmeleitfähigkeit von Kupfer-Chrom-Zirkonium ist mit etwa 300 W/ ausgezeichnet. m·K. Diese Art von Legierung wird häufig in hochbelasteten elektrischen Komponenten verwendet, die aufgrund ihrer hohen Temperaturbeständigkeit und guten Wärmeleitfähigkeit eine stabile Wärmeableitung erfordern.

Phosphorbronze hat eine mäßige elektrische Leitfähigkeit, etwa 15–20 % IACS. Obwohl seine elektrische Leitfähigkeit gering ist, ist seine Verschleißfestigkeit und Ermüdungsbeständigkeit gut, sodass es sich für die Herstellung elektrischer Komponenten mit hohen Anforderungen an die Haltbarkeit eignet, wie z. B. Anschlussfedern und Schalterkomponenten. Phosphorbronze hat eine Wärmeleitfähigkeit von nur 50–70 W/m·K und eignet sich für Anwendungen, bei denen mechanische Festigkeit und Ermüdungsbeständigkeit hoch sind, während thermische und elektrische Leitfähigkeit nicht die Hauptanforderungen sind.

Die Familie der Kupferlegierungen weist eine große Variabilität in der elektrischen und thermischen Leitfähigkeit auf, was ihre Anwendungen im elektrischen und elektronischen Bereich sehr vielfältig macht. Für Anwendungen mit hoher elektrischer Leitfähigkeit und hohen Anforderungen an die Wärmeableitung eignen sich reines Kupfer und Kupfer-Chrom-Zirkonium-Legierungen, während sich Messing, Bronze usw. für Anwendungen mit hohen mechanischen Festigkeitsanforderungen und relativ geringer elektrischer Leitfähigkeit eignen. Berylliumkupfer wird aufgrund seiner hohen Festigkeit und Elastizität häufig in elektronischen Präzisionsbauteilen verwendet. Das Finden eines Gleichgewichts zwischen elektrischer Leitfähigkeit, Wärmeleitfähigkeit und mechanischen Eigenschaften basierend auf den Anwendungsanforderungen ist der Schlüssel zur Auswahl einer Kupferlegierung.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066