Der Verschleißfestigkeit und Lebensdauer von Selbsthungrische Schaberlager sind seine Kernleistungsindikatoren, die die Betriebseffizienz- und Wartungskosten der Ausrüstung direkt beeinflussen. Die folgende Analyse der Leistung seines Verschleißwiderstands und der Lebensdauer im Detail aus den Aspekten von Materialmerkmalen, Arbeitsprinzipien, Einflussfaktoren und der tatsächlichen Leistung:

Tragenwiderstandsleistung

Materialmerkmale bestimmen den Verschleißfestigkeit

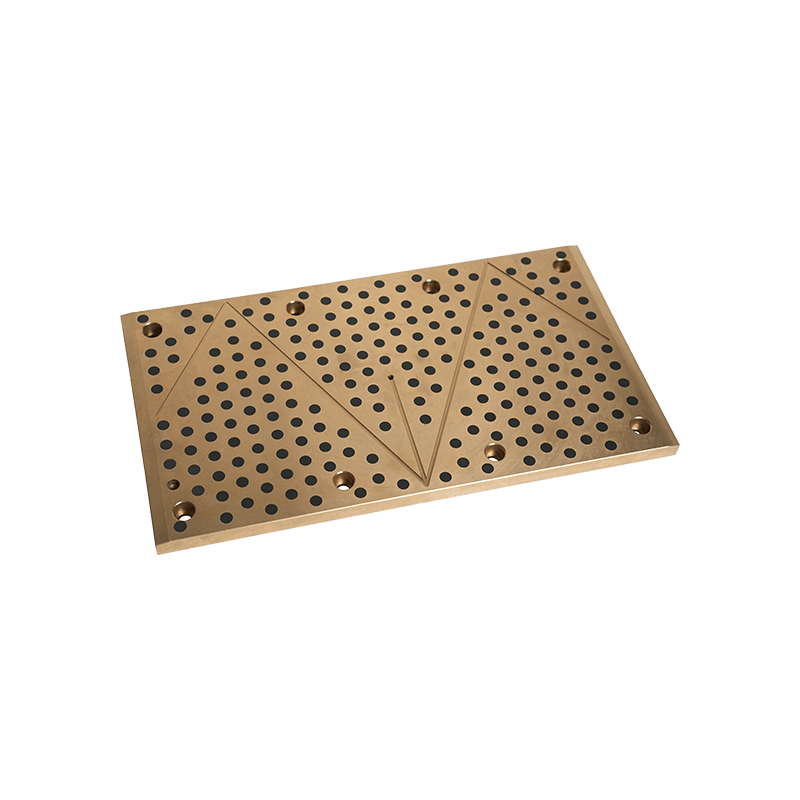

Metallmatrix und Verbundmaterial

Selbstglagener Schaberlager bestehen normalerweise aus Metallsubstraten (wie Kupfer-, Stahl- oder Aluminiumlegierungen) und eingebetteten selbstschmierenden Materialien (wie Graphit, PTFE, Nylon oder Mos₂). Diese Materialien haben einen hervorragenden Reibungsbeständigkeit:

Graphit: Bietet eine gute Schmierfähigkeit von trockener Reibung und ist für Betriebsbedingungen mit hoher Temperatur oder niedriger Geschwindigkeit geeignet.

PTFE (Polytetrafluorethylen): hat einen extrem geringen Reibungskoeffizienten und eine hervorragende chemische Stabilität, die für hohe Luftfeuchtigkeit oder korrosive Umgebungen geeignet ist.

Nylon: Es hat sowohl Verschleißfestigkeit als auch Zähigkeit, die für Anwendungsszenarien mit mittleren und niedrigen Lasten geeignet sind.

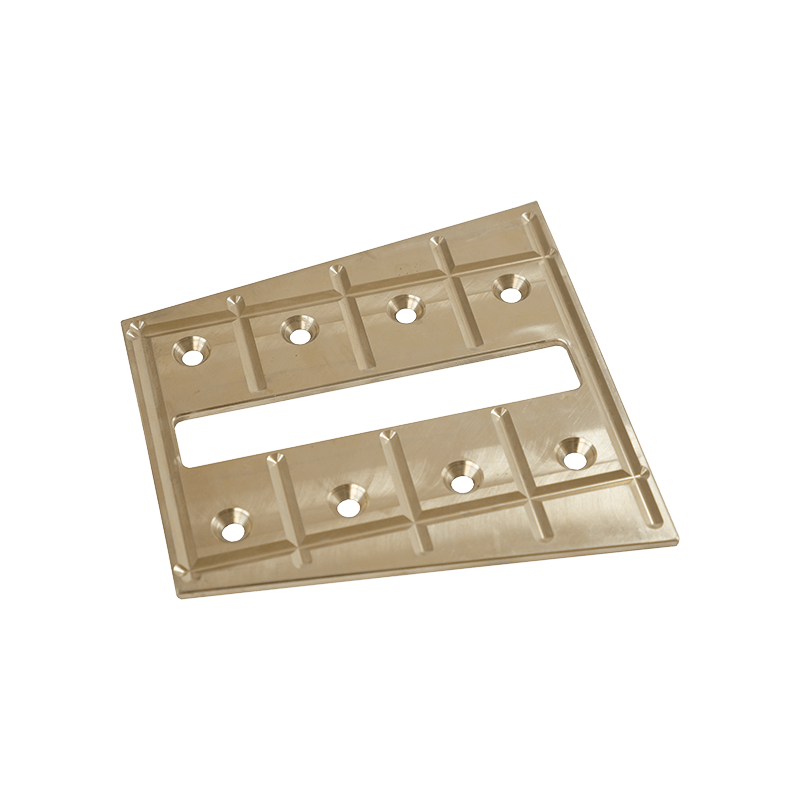

Gleichmäßig verteilte Schmiermaterialien

Das selbstschmierende Material ist in Partikeln oder Beschichtungen in die Lageroberfläche eingebettet, wodurch die Schmierkomponenten während der Bewegung allmählich freigesetzt werden, wodurch die Reibung und Verschleiß reduziert werden.

Vorteile des geringen Reibungskoeffizienten

Der Reibungskoeffizient von selbstschmierenden Schaberlagern liegt normalerweise zwischen 0,03 und 0,2, was viel niedriger ist als der von herkömmlichen Roll- oder Schieberlagern. Der niedrige Reibungskoeffizient verringert nicht nur den Energieverlust, sondern reduziert auch die Oberflächenverschleißgeschwindigkeit signifikant.

Sich an verschiedene Arbeitsbedingungen anpassen

Die Verschleißfestigkeit von selbstschmierenden Schaberlagern ist in trockenen, feuchten, hohen Temperaturen oder korrosiven Umgebungen hervorragend. Zum Beispiel:

In Umgebungen mit hoher Luftfeuchtigkeit können PTFE -Materialien stabile Schmiereigenschaften aufrechterhalten.

In Hochtemperaturumgebungen können Graphitmaterialien kontinuierlich Schmierung liefern.

Lebensdauerleistung

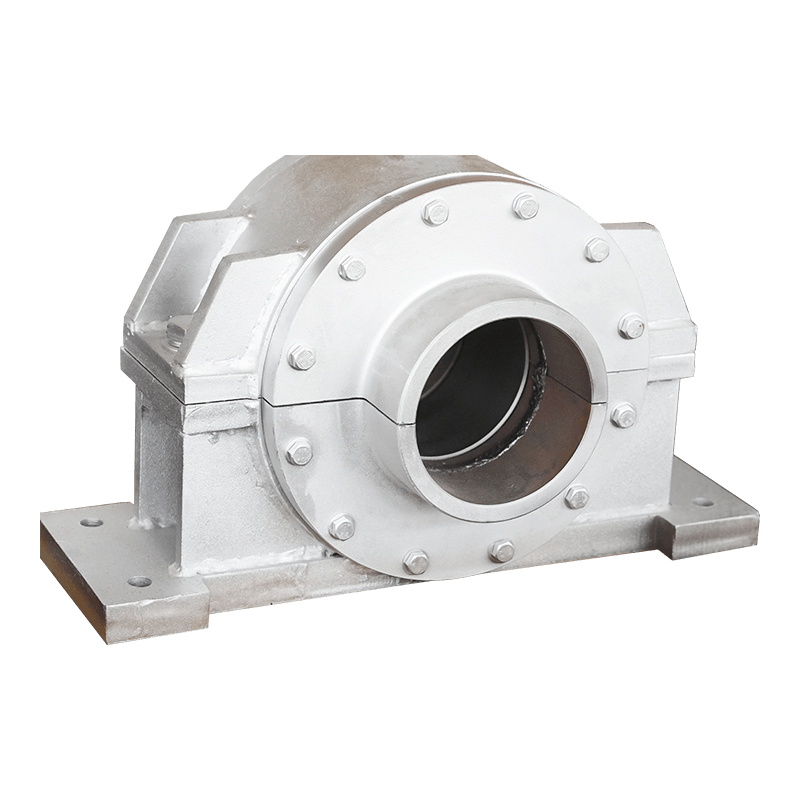

Long-Life-Design

Das selbstschmierende Schaberlager ist so konzipiert, dass er lange Zeit laufen kann, ohne dass ein externes Schmiermittel erforderlich ist. Durch die Reduzierung der Reibung und das Verhinderung von trockenem Mahlen dauert es normalerweise länger als herkömmliche Lager.

Unter normalen Betriebsbedingungen können qualitativ hochwertige selbstschmierende Schaberlager mehrere Jahre oder sogar länger anhalten, und die spezifische Lebensdauer hängt von Last, Geschwindigkeit und Umgebungsbedingungen ab.

Faktoren, die die Lebensdauer beeinflussen

Laden:

Hohe Lasten beschleunigen den Verschleiß auf der Lagerfläche und verkürzen die Lebensdauer. Daher ist die Auswahl der richtigen Tragfähigkeit von entscheidender Bedeutung.

Geschwindigkeit :

Hochgeschwindigkeitsbetrieb kann zu einer erhöhten Reibungswärme führen, die die Wirksamkeit des Schmiermaterials verringern kann. Die entsprechenden Materialien und das entsprechende Design müssen gemäß der Geschwindigkeit ausgewählt werden.

Umweltbedingungen:

Korrosive Medien, Staub oder hohe Temperaturen können das Altern und die Abnutzung des Lagers beschleunigen. Beispielsweise müssen in chemischen Pflanzen oder Meeresumgebungen Materialien mit starker Korrosionsbeständigkeit ausgewählt werden.

Installationsgenauigkeit:

Eine falsche Installation kann dazu führen, dass Lager geladen oder gestresst wird, wodurch die Lebensdauer des Lebens verkürzt wird.

Leistung in praktischen Anwendungen

Industrielle Förderausrüstung:

In Schaberförderern oder Kettenantriebssystemen können selbst geschmierte Schaberlager in der Regel mittelgroße Lasten und mittlere Geschwindigkeiten standhalten, wobei die Lebensdauer von bis zu Zehntausenden von Stunden besteht.

Lebensmittelverarbeitungsbranche:

Aufgrund der Einhaltung der Nahrungsmittelsicherheitsstandards (wie der FDA-Zertifizierung) können sich selbst geschmierte Krabbler in Lebensmittelverarbeitungsgeräten ohne häufigen Ersatz gut abschneiden.

Landwirtschaftliche Maschinerie:

In hohen Staubumgebungen ermöglichen das Versiegelungsdesign und die selbstlubrizierenden Merkmale des selbstlubrizierenden Schabers, dass sie lange Zeit stabil arbeiten kann.

Methoden zur Verbesserung der Verschleißfestigkeit und zur Verlängerung der Lebensdauer

Die Materialauswahl optimieren

Wählen Sie die entsprechende Materialkombination gemäß den spezifischen Arbeitsbedingungen aus. Zum Beispiel:

Hochlastes Szenario: Wählen Sie ein Verbundmaterial, das Mos₂ oder Graphit enthält.

Szenario mit hoher Luftfeuchtigkeit: Wählen Sie PTFE- oder Nylonmaterial.

Verbessertes Design

Erhöhen Sie die Dicke des Lagers oder nehmen Sie eine mehrschichtige Struktur ein, um die Ladungspflicht und den Verschleißfestigkeit zu verbessern.

Das Hinzufügen von Verschleißbeschichtungen (wie Hartoxid oder Keramikbeschichtung) zur Lagerfläche erhöht weiter den Verschleißfestigkeit.

Regelmäßige Inspektion und Wartung

Überprüfen Sie regelmäßig den Verschleißzustand der Lager und reinigen Sie den Oberflächenstaub oder die Verunreinigungen rechtzeitig.

Unter extremen Betriebsbedingungen können externe Schmiermittel angemessen ergänzt werden, um die Lebensdauer zu verlängern.

Betriebsbedingungen optimieren

Steuerbelastung und Geschwindigkeit, um einen Überlastbetrieb zu vermeiden.

Verbessern Sie die Versiegelungsleistung der Geräte und reduzieren Sie externe Schadstoffe, die in das Lager eintreten.

Durch wissenschaftliche Selektion und Verwendung können selbstschmierende Schaberlager die Zuverlässigkeit und Wirtschaftlichkeit des Geräts erheblich verbessern.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066