1. Was ist eine Stahl-Explosionsschweiß-Verbundplatte?

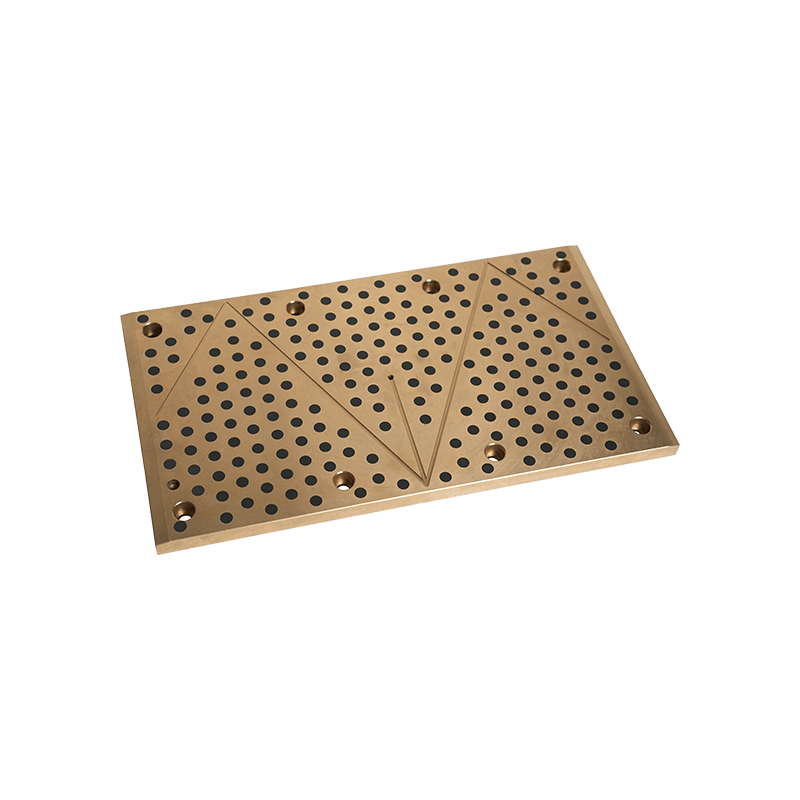

A Stahl-Explosionsschweiß-Verbundplatte ist eine mehrschichtige Platte, die durch Explosionsschweißen (auch Explosionsschweißen genannt) hergestellt wird, wobei ein Metallaufprall mit hoher Geschwindigkeit eine metallurgische Verbindung zwischen unterschiedlichen Metallen herstellt, ohne zu schmelzen. Der Prozess verbindet typischerweise eine korrosionsbeständige Oberfläche (z. B. Edelstahl, Nickellegierung oder Kupfer) mit einem Träger aus Baustahl. Das Ergebnis ist ein Verbundwerkstoff, der die besten Eigenschaften beider Metalle – Oberflächenhaltbarkeit und zugrunde liegende mechanische Festigkeit – in einer einzigen, großflächigen Platte vereint, die für industrielle, architektonische und maritime Anwendungen geeignet ist.

2. Einzigartige mechanische und metallurgische Vorteile

Beim Explosionsschweißen entsteht eine wellenförmige, ineinandergreifende Grenzfläche und eine dünne Diffusionsschicht, die im Vergleich zu Klebe- oder mechanischen Verbindungsmethoden eine höhere Scher- und Zugfestigkeit bietet. Da die Verbindung metallurgisch und nicht adhäsiv ist, widersteht sie einer Delamination unter zyklischen Belastungen und thermischer Ausdehnung. Dies macht explosionsgeschweißte Platten besonders robust in dynamischen Umgebungen wie Druckbehältern, Wärmetauschern und Offshore-Strukturen, in denen wiederholte Belastungs- und Temperaturänderungen auftreten.

2.1 Wesentliche Leistungsmerkmale

- Hohe Scherfestigkeit und Ermüdungsbeständigkeit aufgrund metallurgischer Bindung und Grenzflächenmorphologie.

- Minimale Wärmeeinflusszone, da der Prozess im Festkörperzustand erfolgt (kein Schmelzen), wodurch die Eigenschaften des Grundmetalls erhalten bleiben.

- Fähigkeit, die mechanische Integrität bei erhöhten Temperaturen aufrechtzuerhalten, wenn die Legierungen richtig ausgewählt werden.

3. Korrosionsbeständigkeit und Langzeitbeständigkeit

Einer der praktischsten Gründe für die Wahl explosionsgeschweißter Verbundplatten ist die Möglichkeit, ein dünnes, korrosionsbeständiges Oberflächenmaterial zu spezifizieren und gleichzeitig auf ein kostengünstigeres Struktursubstrat zurückzugreifen. Da das Oberflächenmetall durchgehend und metallurgisch mit der Stahlunterlage verbunden ist, verhält sich die freiliegende Oberfläche wie eine monolithische korrosionsbeständige Platte. Dies reduziert den Wartungsaufwand, verlängert die Wartungsintervalle und senkt die Lebenszykluskosten in aggressiven Umgebungen wie der chemischen Verarbeitung, Meerwassersystemen und Entsalzungsanlagen.

3.1 Typische Serviceleistungen

- Längere Austauschzyklen – weniger Stillstände für Oberflächenreparaturen oder Neubeschichtungen.

- Reduziertes Risiko galvanischer Korrosion, wenn kompatible Legierungskombinationen und geeignete Kantenbehandlungen spezifiziert werden.

4. Verbindung unterschiedlicher Metalle: Designflexibilität und Materialoptimierung

Explosionsschweißen ermöglicht zuverlässiges Verbinden von Kombinationen, die beim Schmelzschweißen schwierig oder unmöglich sind – zum Beispiel das Verbinden von Edelstahl oder Nickellegierungen mit Kohlenstoffstahl, Kupfer mit Stahl oder Titan mit Stahl in einigen Spezialfällen. Diese Designflexibilität ermöglicht es Ingenieuren, die Oberflächenleistung, die Strukturkosten, das Gewicht und die thermischen Eigenschaften gleichzeitig zu optimieren, anstatt Kompromisse bei einer einzelnen Materialeigenschaft einzugehen.

4.1 Beispiele für optimierte Paarungen

- Vorderseite aus rostfreiem Stahl, Rückseite aus Kohlenstoffstahl: Korrosionsbeständigkeit, Tragfähigkeit.

- Kupfer- oder Kupfernickel-Stahlträger: ausgezeichnete thermische/elektrische Leitfähigkeit mit struktureller Unterstützung.

5. Thermische und fertigungstechnische Vorteile

Da es sich beim Explosionsschweißen um einen Festkörperprozess handelt, ist der Wärmeeintrag in die Metalle im Vergleich zum Schmelzschweißen vernachlässigbar. Dadurch bleiben die ursprüngliche Mikrostruktur und die mechanischen Eigenschaften sowohl der Ober- als auch der Trägermaterialien erhalten. Paneele können in großen Abmessungen hergestellt und später für die Installation geschnitten, geformt oder geschweißt werden (mit geeigneten örtlichen Verfahren). Das Verfahren reduziert auch Verformungen und Eigenspannungen, die häufig bei Fügetechniken mit hoher Hitze auftreten.

5.1 Herstellungs- und Nachbearbeitungshinweise

- Die Platten eignen sich zum Bearbeiten, Biegen und Kantenbearbeiten, sofern beim Kantenbeschneiden die Klebeschnittstelle beachtet wird.

- Für die Installation wird üblicherweise Feldschweißen am Trägerstahl verwendet; Legen Sie Schweißverfahren fest, um eine Beeinträchtigung des Korrosionsschutzes des Obermaterials zu vermeiden.

6. Kosteneffizienz und Lebenszyklusüberlegungen

Auch wenn die anfängliche Anschaffung von explosionsgeschweißten Verbundplatten teurer sein kann als die von einfach beschichtetem Stahl, sind die Gesamtbetriebskosten aufgrund der längeren Lebensdauer, der selteneren Wartungshäufigkeit und der geringeren Ausfallzeiten oft niedriger. Bei vielen Industrieanlagen führen die längeren Reparaturintervalle und der geringere Bedarf an Schutzbeschichtungen oder Auskleidungen zu messbaren Einsparungen über die Lebensdauer der Anlage.

| Besonderheit | Explosionsgeschweißtes Paneel | Konventionelles geschweißtes/beschichtetes Panel |

| Bindungstyp | Metallurgisch | Klebstoff/mechanisch oder Fusion |

| Korrosionsbeständigkeit | Hohes, monolithisches Gesicht | Abhängig von der Integrität der Beschichtung |

| Eignung für unähnliche Metalle | Exzellent | Beschränkt |

| Lebenszykluskosten | In vielen Anwendungen niedriger | Aufgrund von Wartungsarbeiten oft höher |

7. Praktische Überlegungen: Inspektion, Qualitätskontrolle und Sicherheit

Die Qualitätskontrolle für explosionsgeschweißte Bleche umfasst die zerstörungsfreie Prüfung der Verbindung (Ultraschallprüfung und ggf. metallografische Probenahme), die Validierung der Eigenschaften des Ober- und Trägermaterials sowie eine sorgfältige Kantenvorbereitung zur Vermeidung von Korrosionspfaden. Sicherheit bei der Herstellung ist eine Spezialität: Explosionsschweißen erfordert erfahrene Lieferanten und die Einhaltung gesetzlicher Vorschriften. Für Endbenutzer sind die wichtigen praktischen Schritte die Festlegung anerkannter ZfP-Methoden, die Definition von Kantenbehandlungen und die Dokumentation von Schweiß- und Installationsverfahren zur Erhaltung der Korrosionsbarriere des Obermaterials.

8. Fazit – Wann sind explosionsgeschweißte Verbundplatten zu spezifizieren?

Stahl-Explosionsschweiß-Verbundplatten sind am vorteilhaftesten, wenn ein Projekt eine Hochleistungsoberfläche (Korrosion, Verschleiß, Leitfähigkeit oder Wärmeleistung) in Kombination mit einer wirtschaftlichen Strukturunterlage erfordert. Sie zeichnen sich durch anspruchsvolle Industrie- und Meeresumgebungen, Wärmetauscher, Druckgeräte und überall dort aus, wo lange Lebensdauer und Beständigkeit gegen Delaminierung Priorität haben. Planer sollten die Vorabkosten gegen die Einsparungen im Lebenszyklus abwägen, die Fähigkeiten des Anbieters für Sprengschweißen und zerstörungsfreie Prüfung überprüfen und die Herstellungs- und Installationsanforderungen klar definieren, um alle einzigartigen Vorteile dieser Module auszuschöpfen.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066