Kohlefaser-Selbsthungerlager Stellen Sie einen hochmodernen Fortschritt in der Lagertechnologie dar und kombinieren die außergewöhnlichen mechanischen Eigenschaften von Kohlefasern mit innovativen Selbstschmiermechanismen. Diese spezialisierten Lager sind so konstruiert, dass sie ohne externe Schmierung effizient arbeiten und gleichzeitig überlegene Leistungsmerkmale bei anspruchsvollen Anwendungen beibehalten werden.

Zusammensetzung und Struktur

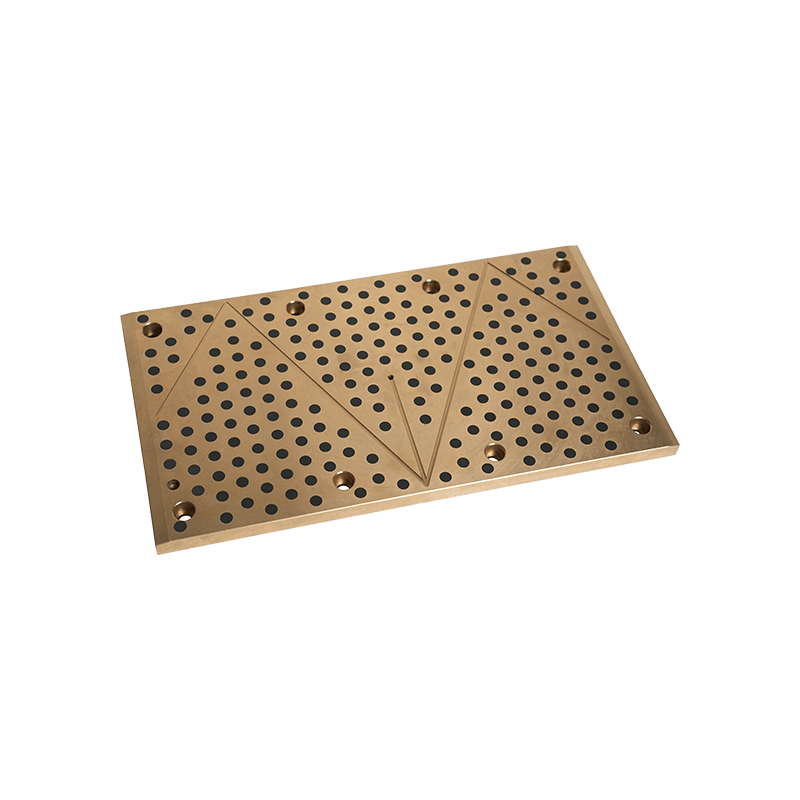

Selbsthungerlager von Kohlenstofffasern werden typischerweise unter Verwendung einer hochfesten Kohlenstofffaserverstärkung konstruiert, die in Polymermatrixmaterialien oder Metallsubstrate eingebettet ist. Die Kohlenstofffasern bieten eine außergewöhnliche Zugfestigkeit, Steifheit und dimensionale Stabilität, während das Matrixmaterial feste Schmiermittel wie PTFE (Polytetrafluorethylen), Graphit oder Molybdändisulfid enthält.

Die Lagerstruktur verfügt häufig über ein vielschichtiges Design, bei dem Kohlefaserschichten strategisch ausgerichtet sind, um die Ladungskapazität in bestimmte Richtungen zu maximieren. Die selbstlubrizierenden Eigenschaften werden durch die Integration fester Schmiermittelpartikel erreicht, die entweder über die Matrix verteilt sind oder auf bestimmte Verschleißflächen konzentriert sind.

Schlüsselmerkmale und Eigenschaften

Diese Lager weisen bemerkenswerte Eigenschaften auf, die sie von herkömmlichen Lagersystemen unterscheiden. Ihr Reibungskoeffizient liegt typischerweise zwischen 0,05 und 0,20, abhängig von den spezifischen Formulierungs- und Betriebsbedingungen. Die Kohlefaserverstärkung bietet eine hervorragende Ermüdungsbeständigkeit und behält die strukturelle Integrität unter zyklischen Belastungsbedingungen auf.

Die Temperaturleistung ist ein weiterer signifikanter Vorteil, bei dem viele Kohlefaser -selbststrengende Lager effektiv über die Temperaturbereiche von -200 ° C bis 200 ° C wirken. Die Materialien zeigen eine hervorragende thermische Stabilität und minimale thermische Expansion, um eine konsistente Leistung bei unterschiedlichen Umgebungsbedingungen zu gewährleisten.

Die chemische Resistenz ist außergewöhnlich, wobei diese Lager eine starke Resistenz gegen Öle, Kraftstoffe, Säuren und verschiedene industrielle Chemikalien aufweisen. Dies macht sie besonders geeignet für harte Betriebsumgebungen, in denen herkömmliche Schmiermittel sich verschlechtern oder kontaminiert werden können.

Betriebsmechanismus

Der Selbstschmiermechanismus arbeitet durch die allmähliche Übertragung fester Schmiermittelmaterialien von der Lagerfläche zur Paarungskomponente. Während des Lagers werden mikroskopische Mengen an Schmiermittel auf die Gegenoberfläche abgelagert, wodurch ein dünner, langlebiger Schmierfilm erzeugt wird. Dieser Prozess ist kontinuierlich und selbstregulierend, wobei die Übertragung des Schmiermittels unter höheren Lasten oder Geschwindigkeiten zunimmt.

Die Kohlefaserstruktur bietet mehrere Wege für die Schmiermittelwanderung und behält gleichzeitig die strukturelle Integrität des Lageres auf. Die anisotrope Natur von Kohlefaser ermöglicht eine maßgeschneiderte Schmiermittelverteilung basierend auf den spezifischen Belastungs- und Bewegungsanforderungen der Anwendung.

Anwendungen und Branchen

Selbsthungerlager von Kohlefasern finden in zahlreichen Branchen aufgrund ihrer einzigartigen Kombination von Eigenschaften einen umfassenden Einsatz in zahlreichen Branchen. In Luft- und Raumfahrtanwendungen werden sie in Kontrollsystemen, Fahrwerkkomponenten und Motorzubehör verwendet, bei denen Zuverlässigkeit und Gewichtsreduzierung kritische Faktoren sind.

Die Automobilindustrie nutzt diese Lager in Getriebesystemen, Aufhängungskomponenten und Motoranwendungen, bei denen der wartungsfreie Betrieb und der Widerstand gegen Automobilflüssigkeiten von wesentlicher Bedeutung sind. Hersteller von Industriemaschinen integrieren sie in Fördersysteme, Roboterfugen und schwere Geräte, bei denen eine Kontaminationsfestigkeit und langfristige Zuverlässigkeit von größter Bedeutung sind.

Anwendungen für medizinische Geräte profitieren von der Biokompatibilität und dem sauberen Betrieb dieser Lager, wodurch sie für chirurgische Instrumente und diagnostische Geräte geeignet sind. Die Lebensmittelindustrie nimmt auch Kohlefaser-Selbsthungerlager ein, da sie ohne Ölschmierung operieren und die Produktkontamination verhindern können.

Marineanwendungen nutzen ihren Korrosionsbeständigkeit und ihre Fähigkeit, in wasser geschmierten Umgebungen zu arbeiten, wodurch sie ideal für Bordgeräte und Unterwassersysteme sind.

Vorteile und Vorteile

Der Hauptvorteil von Kohlefaser-Selbstschmierlagern ist der wartungsfreie Betrieb. Durch die Beseitigung des Bedarfs an externer Schmierung senkt die Wartungskosten, verhindert die Kontamination des Schmiermittels und beseitigt das Risiko eines Schmiermittelverschlusses im Laufe der Zeit.

Die Gewichtsreduzierung ist ein weiterer signifikanter Nutzen, wobei Kohlefaserlager typischerweise 60-80% weniger als äquivalente Stahllager wiegen. Dieser Gewichtsvorteil ist besonders wertvoll in Luft- und Raumfahrt- und Automobilanwendungen, bei denen sich die Massenreduzierung direkt auf die Leistung und Effizienz auswirkt.

Zu den Umweltvorteilen zählen verminderte Abfälle durch die Entsorgung von Schmiermittel und die Beseitigung von Schmiermittel -Leckagen, den Beitrag zu saubererem Betrieb und eine verringerte Auswirkungen auf die Umwelt. Die langen Lebensdauer und Zuverlässigkeit der Lager verringern die Ersatzhäufigkeit und die damit verbundenen Kosten.

Zu den betrieblichen Vorteilen gehören eine konsistente Leistung über weite Temperaturbereichen, Widerstand gegen Schock und Vibration sowie die Fähigkeit, unter Vakuumbedingungen zu arbeiten, bei denen herkömmliche Schmiermittel scheitern würden.

Konstruktionsüberlegungen

Bei der Gestaltung mit selbstschmierenden Lagern mit Kohlefasern müssen die Ingenieure mehrere Faktoren berücksichtigen. Belastungskapazitätsberechnungen müssen die anisotrope Natur von Kohlefasermaterialien berücksichtigen, wobei die Festigkeitseigenschaften auf der Grundlage der Faserorientierung variieren.

Geschwindigkeits- und Temperaturgrenzen sollten sorgfältig bewertet werden, da eine übermäßige Wärmeerzeugung die Leistung der Schmiermittel und die Lebensdauer beeinträchtigen kann. Die Anforderungen an die Oberflächenbeschaffung für Paarungskomponenten sind in der Regel strenger als bei herkömmlichen Lagern, um eine ordnungsgemäße Übertragung des Schmiermittels zu gewährleisten.

Die Installationsverfahren können sich von herkömmlichen Lagern unterscheiden und eine spezifische Handhabung erfordern, um eine Beschädigung der Kohlefaserstruktur zu verhindern. Die richtigen Ausrichtung und Montagetechniken sind entscheidend für eine optimale Leistung und Langlebigkeit.

Zukünftige Entwicklungen

Die laufende Forschung konzentriert sich auf die Verbesserung der Belastungskapazität, die Ausweitung der Betriebstemperaturbereiche und die Entwicklung spezieller Formulierungen für bestimmte Anwendungen. Die Integration der Nanotechnologie verspricht die Verbesserung der Schmiermittelübertragungsmechanismen und zur Verbesserung der Verschleißfestigkeit.

Fortschrittliche Fertigungstechniken, einschließlich 3D -Druck und automatisierter Faserplatzierung, werden untersucht, um komplexere Geometrien zu erzeugen und die Faserorientierung für spezifische Belastungsbedingungen zu optimieren. Intelligente Lagernkonzepte mit Sensoren zur Konditionsüberwachung sind ebenfalls in der Entwicklung.

Selbsthungerlager von Kohlefasern stellen eine ausgeklügelte Lösung für herkömmliche Lagerherausforderungen dar und bieten einen wartungsfreien Betrieb, außergewöhnliche Leistungsmerkmale und Umweltvorteile. Ihre fortgesetzte Entwicklung und Anwendung in verschiedenen Branchen zeigt ihren Wert als fortschrittliche technische Komponenten, die moderne Betriebsanforderungen entsprechen und gleichzeitig die Lebenszykluskosten und die Umweltauswirkungen reduzieren.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066