Auswählen a Selbstschmierunglager Geeignet für Ihre Geräte ist ein wichtiger Bestandteil der langfristigen und stabilen Betriebsbetriebsgeräte. Selbsthilflager erfordern keine häufige Betankung und eignen sich für hohe Temperaturen, hohe Belastungen oder schwer zu pflegende Umgebungen. Um den richtigen Typ auszuwählen, müssen Sie die folgenden Aspekte umfassend berücksichtigen:

1. Verstehen Sie die Arbeitsbedingungen der Ausrüstung

Erstens sollten die Arbeitsbedingungen der Ausrüstung geklärt werden, einschließlich:

Lasttyp und Größe: Ist es eine radiale Last oder eine axiale Last? Ist es eine Aufprallbelastung?

Bewegungsmodus: Ist es Rotation, Schwung oder lineare Bewegung?

Geschwindigkeitsbereich: hohe Geschwindigkeit oder Betrieb mit niedriger Geschwindigkeit?

Arbeitstemperatur: Normale Temperatur, hohe Temperatur oder niedrige Temperaturumgebung?

Umweltfaktoren: Gibt es Staub, Wasserdampf und chemische korrosive Substanzen?

Diese Informationen beeinflussen direkt die Auswahl der Lagermaterialien und des strukturellen Designs.

2. Beherrschen Sie die Arten und Eigenschaften der selbstschmierenden Lager

Häufige selbstschmierende Lager enthalten hauptsächlich die folgenden Kategorien:

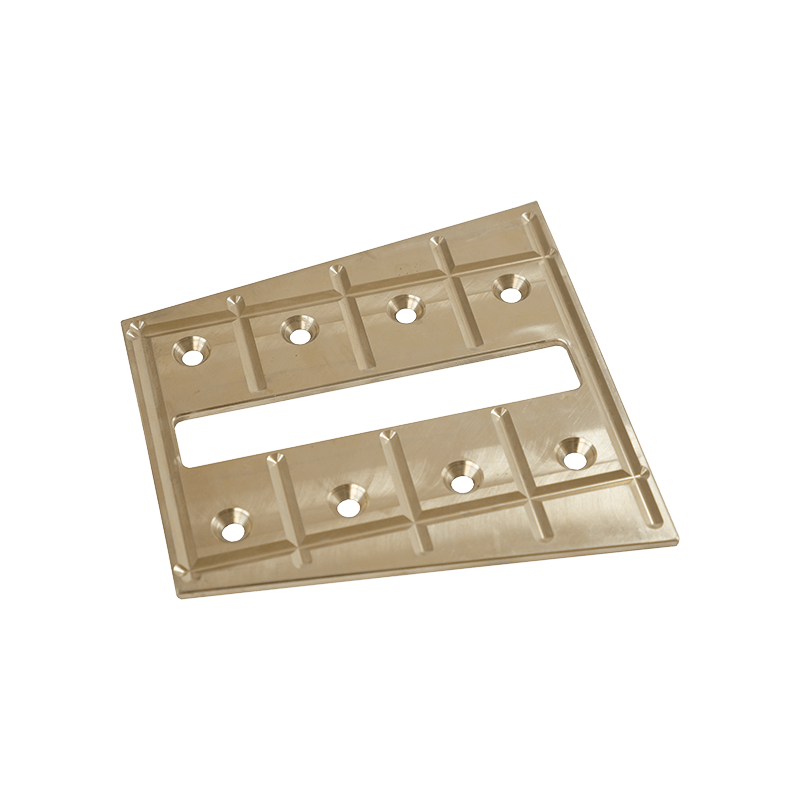

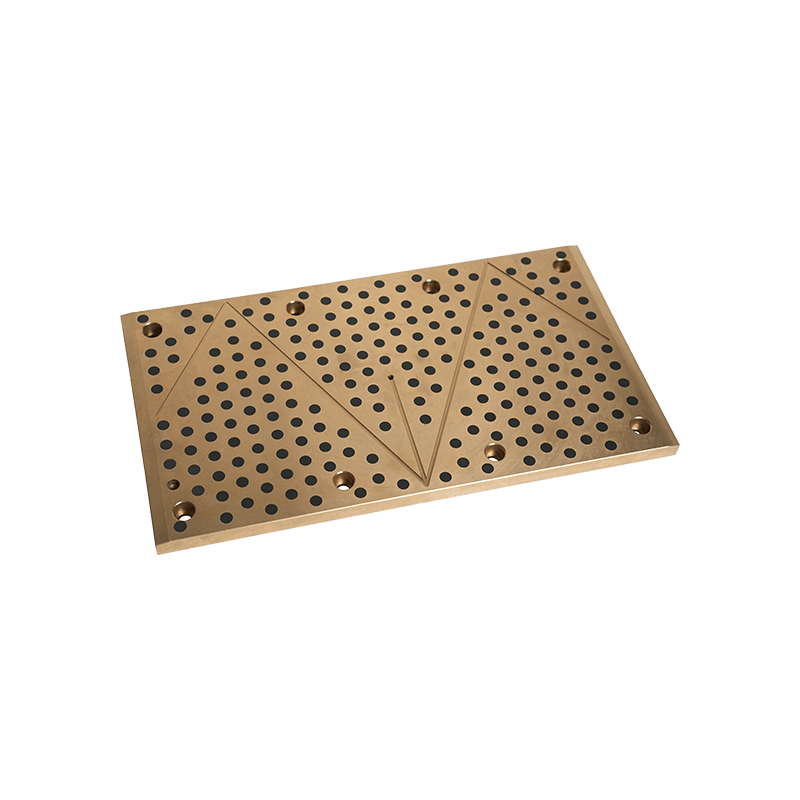

Verbundwerte auf Metallbasis

Wie Kupferlegierung, eingelegt mit Graphit, mit Stahl unterstütztem Polytetrafluorethylen (PTFE) -Booking usw., haben eine gute Kapazität und Verschleißfestigkeit, die für mittelgroße und hohe Lastanlässe geeignet sind.

Polymer-Selbsthungerlager

Sie bestehen aus Materialien wie Nylon, POM, Peek usw., sie sind leichte und korrosionsresistente, sind jedoch eine niedrige Kapazität mit niedriger Tragung und sind für Lichtlasten, niedrige Geschwindigkeiten oder chemisch korrosive Umgebungen geeignet.

Pulvermetallurgieölhaltige Lager

Verwenden Sie poröse Strukturen, um Schmieröl zu speichern und es während des Betriebs langsam freizusetzen, was für mittlere und niedrige Geschwindigkeiten und leichte bis mittlere Lasten geeignet ist.

Feste Schmierlager

Die Oberfläche ist mit festen Schmierstoffe wie Mos₂, WS₂ und Graphit beschichtet, die für die Verwendung in hohen Temperaturen, Vakuum- oder Extremumgebungen geeignet sind.

Jede Art der selbstlubrizierenden Lagerung hat ihren Anwendungsbereich und muss nach bestimmten Anwendungen übereinstimmen.

3. Anforderungen an Größe und Installation

Messen Sie den Installationsraum genau, um sicherzustellen, dass die Innen- und Außendurchmesser und die Breiten der Lager den Anforderungen der Ausrüstung entsprechen.

Betrachten Sie die Installationsmethode (z. B. Drücken Sie Anpassung, Stützring, Flanschart usw.), um einen einfachen Austausch und Wartung zu gewährleisten.

Achten Sie auf die übereinstimmende Freigabe, um zu vermeiden, dass die Leistung aufgrund von Übereinstimmung oder Überlagerung beeinflusst wird.

4. Bewertung der Lebens- und Wartungszyklus

Obwohl selbsthörende Lager die Häufigkeit der Schmierung verringern, muss ihre erwartete Lebensdauer noch bewertet werden:

Schätzen Sie die Verschleißrate gemäß der vom Hersteller bereitgestellten Lebensberechnung.

Betrachten Sie den Wartungszyklus der Geräte und wählen Sie Lager mit einer Lebensdauer, die größer oder gleich dem Wartungszyklus ist.

Für Schlüsselteile können Produkte mit höheren Leistungsstufen ausgewählt werden, um die Zuverlässigkeit zu verbessern.

5. Marken- und Kosteneffizienzanalyse

Wählen Sie Lieferanten mit gutem Ruf und ausgereifte Technologie aus, um die Produktqualität und den technischen Support zu gewährleisten.

Berücksichtigen Sie die Kaufkosten und die Nutzungskosten (z. B. Wartungskosten und Ausfallzeitverluste) umfassend und geben Sie Produkten mit hoher Kostenleistung Priorität.

6. Tatsächliche Tests und Überprüfung

Vor der formalen Batch-Anwendung wird empfohlen, kleine Versuche oder Laborsimulationstests durchzuführen, um die Leistung von Lagern unter tatsächlichen Arbeitsbedingungen zu überprüfen, einschließlich:

Betriebsgeräusch

Temperaturanstieg

Reibungswiderstand

Abschluss

Optimieren Sie den Auswahlplan durch Testdaten -Feedback.

Die Auswahl geeigneter selbstschmierender Lager erfordert eine systematische Analyse mehrerer Faktoren wie Gerätebedingungen, Lagertypen, dimensionale Genauigkeit, Lebensdauer und Wirtschaftlichkeit. Nur auf der Grundlage eines vollständigen Verständnisses der Anwendungsanforderungen, kombiniert mit technischen Parametern und tatsächlichen Testergebnissen, können die am meisten angepassten Lagerprodukte ausgewählt werden, wodurch die Effizienz des Geräts verbessert, die Lebensdauer verlängert und die Wartungskosten gesenkt werden.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066