Selbstschmierende Abstreiferlager können den Herausforderungen von hohen Temperaturen, korrosiven Substanzen und anderen komplexen Umgebungsbedingungen gewachsen sein, hauptsächlich aufgrund ihres speziellen Designs, ihrer Materialauswahl und ihres Schmiermechanismus.

Hochtemperaturumgebungen stellen hohe Anforderungen an die Schmierleistung, Materialstabilität und Verschleißfestigkeit von Lagern. Selbstschmierende Abstreiferlager verwenden normalerweise selbstschmierende Materialien mit hoher Temperaturbeständigkeit, wie Graphit, MoS₂ (Molybdändisulfid), Polytetrafluorethylen (PTFE) usw. Diese Materialien weisen eine hohe thermische Stabilität und gute Reibungseigenschaften auf.

Bei hohen Temperaturen kann Graphit einen stabilen Schmierfilm bilden, der den Reibungskoeffizienten effektiv reduziert und in Umgebungen mit hohen Temperaturen dennoch eine gute Schmierwirkung aufrechterhalten kann. Die thermische Stabilität von Graphitmaterialien kann normalerweise 300–500 °C erreichen, was für den Einsatz unter Hochtemperaturbedingungen geeignet ist.

MoS₂ ist ein Feststoffschmierstoff mit einem extrem niedrigen Reibungskoeffizienten. Es kann in einer Umgebung mit hohen Temperaturen einen dünnen Schmierfilm bilden, um eine geringe Reibung während des Lagerbetriebs zu gewährleisten. Die hohe Temperaturbeständigkeit von MoS₂ kann 500 °C oder sogar mehr erreichen, was für raue Hochtemperatureinsätze geeignet ist.

PTFE verfügt über eine gute Hochtemperaturbeständigkeit und ist für den Langzeitbetrieb bei hohen Temperaturen geeignet. Sein Temperaturbeständigkeitsbereich liegt im Allgemeinen bei etwa 260 °C, wodurch einige Umgebungen mit hoher Temperaturbelastung bewältigt werden können.

Darüber hinaus werden bei der Konstruktion der Dichtungs- und Schmiersysteme der Lager die Auswirkungen der Temperatur auf die Verflüchtigung oder Trocknung des Schmiermittels berücksichtigt, um sicherzustellen, dass das Schmiersystem auch bei hohen Temperaturen wirksam bleibt.

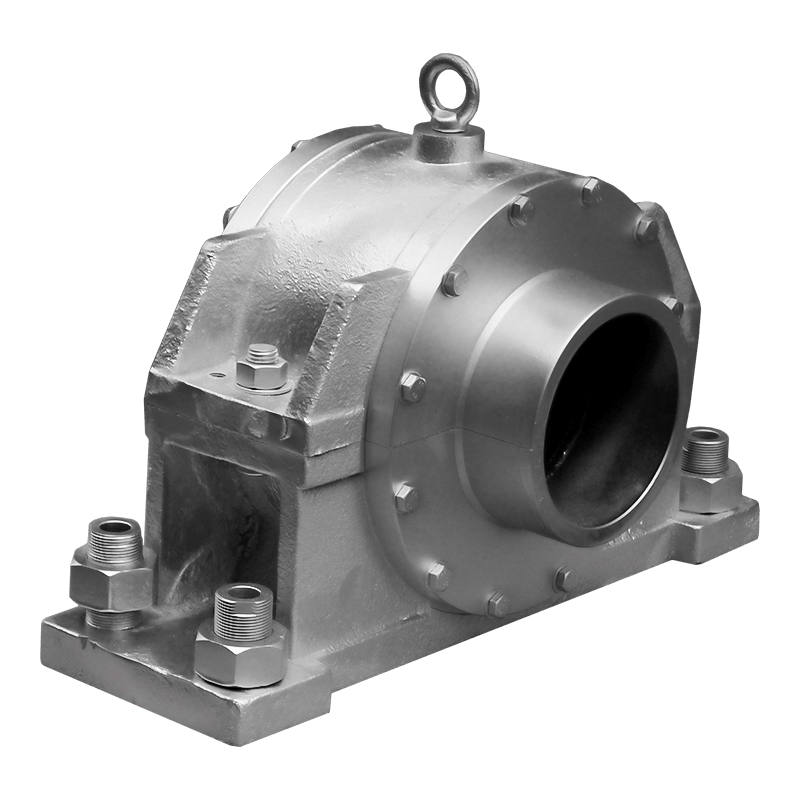

In industriellen Anwendungen sind Lager häufig korrosiven Gasen, Flüssigkeiten oder Chemikalien ausgesetzt. In diesen rauen Umgebungen ist die Korrosionsbeständigkeit selbstschmierender Abstreiferlager besonders wichtig. Im Folgenden sind gängige Lösungen aufgeführt:

Einige selbstschmierende Abstreiferlager bestehen aus Edelstahl oder legierten Materialien, die eine gute Korrosionsbeständigkeit aufweisen und der Erosion korrosiver Medien wie Säuren und Laugen widerstehen können.

Das Aufbringen korrosionsbeständiger Beschichtungen (z. B. Vernickeln, Verchromen, Keramikbeschichtungen oder andere korrosionsbeständige Beschichtungen) auf der Lageroberfläche kann die Korrosionsbeständigkeit des Lagers verbessern. Diese Beschichtungen können den direkten Kontakt mit korrosiven Stoffen wirksam verhindern und die Lebensdauer des Lagers verlängern.

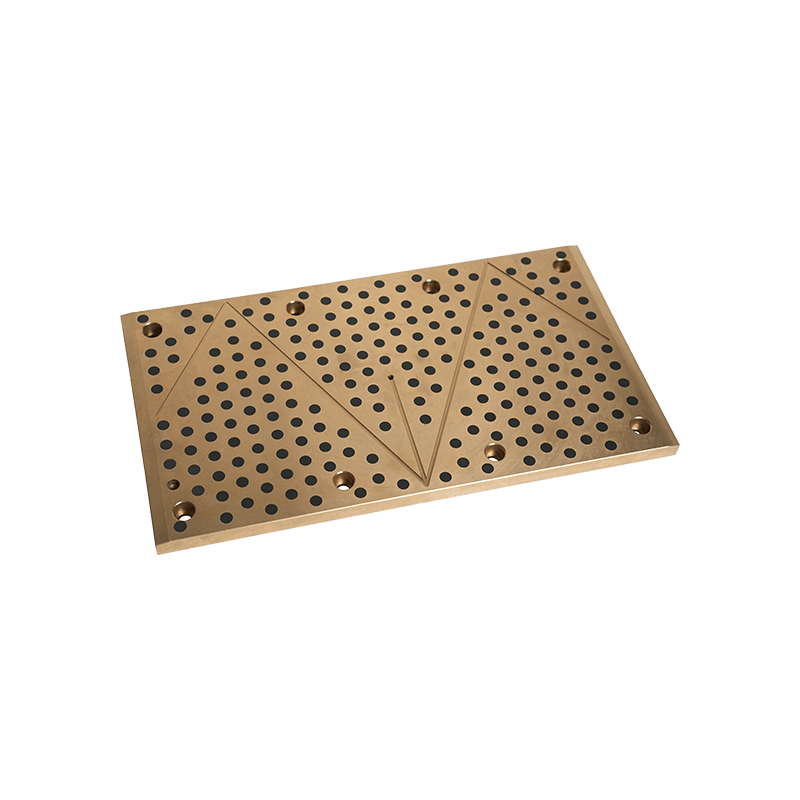

Festschmierstoffe wie Graphit und Molybdändisulfid weisen auch in korrosiven Umgebungen eine gute Leistung auf. Sie sorgen nicht nur für die Schmierung, sondern vermeiden auch den direkten Kontakt ohne Ölfilm und verringern so die Korrosionsgefahr.

Für Umgebungen mit besonders stark korrosiven Substanzen (wie starken Säuren oder Laugen) müssen die Schmiermaterialien selbstschmierender Abstreiferlager Materialien mit starker chemischer Stabilität auswählen, wie z. B. Polyimid (PI), Polyetheretherketon (PEEK) usw., die kann mehr chemischer Erosion standhalten.

Unter extrem schmutzigen oder staubigen Arbeitsbedingungen sind die Lager mit dem Eindringen von Partikeln wie Staub und Sand konfrontiert, die den Verschleiß verstärken und die Schmierwirkung beeinträchtigen. Zu den Lösungen für selbstschmierende Abstreiferlager zur Bewältigung dieser Situation gehören:

Um das Eindringen von Fremdpartikeln in das Lager zu verhindern, sind selbstschmierende Abstreiflager in der Regel mit effizienten Dichtungssystemen ausgestattet. Diese Dichtungssysteme verhindern nicht nur das Austreten von Schmierstoffen, sondern isolieren auch wirksam das Eindringen von Schadstoffen.

Wählen Sie Schmierstoffe aus, die sich an die Partikelumgebung anpassen können, beispielsweise Festschmierstoffe. Diese Schmierstoffe können die Schmierleistung unter der Reibung von Partikeln aufrechterhalten und so den Verschleiß verringern.

Einige selbstschmierende Abstreiferlager verfügen über eine Selbstreinigungsfunktion, das heißt, ein Abstreifer oder ein anderes Reinigungsgerät dient dazu, angesammelte Schadstoffe regelmäßig zu entfernen, damit das Lager ordnungsgemäß funktioniert.

Bei Arbeiten in rauen Umgebungen ist die Verschleißfestigkeit des Lagers von entscheidender Bedeutung. Selbstschmierende Abstreiferlager können ihre Lebensdauer durch den Einsatz hochverschleißfester Schmierstoffe und verbesserter Oberflächenbehandlungstechnologie effektiv verlängern.

Einige selbstschmierende Abstreiferlager verwenden speziell entwickelte Materialien mit hohem Reibungskoeffizienten, um die Schmierung zu erhöhen und den Verschleiß zu reduzieren.

In Umgebungen mit hohem Verschleiß werden verschleißfeste Beschichtungen (wie Titannitrid, Chromnitrid usw.) verwendet, um die Haltbarkeit von Lagern weiter zu verbessern.

Durch diese technischen Mittel und Konstruktionsstrategien können selbstschmierende Abstreiferlager unter komplexen Umgebungsbedingungen wie hohen Temperaturen und korrosiven Substanzen stabil arbeiten und so die hohe Effizienz und Langzeitstabilität mechanischer Geräte gewährleisten.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066