In der Chemikalie stehen Marine, Energie und andere Industriefelder, Geräte und Strukturen häufig vor den Herausforderungen extremer korrosiver Umgebungen wie starker Säure, starker Alkali, Salzspray, hoher Temperatur und Luftfeuchtigkeit und Meerwassererosion. Um mit diesen harten Bedingungen fertig zu werden, Stahlxplosionsschweißverbundplatte ist zu einer idealen Wahl geworden, um einzelne Edelmetallmaterialien durch seine einzigartigen Herstellungsprozesse und Materialkombinationsvorteile zu ersetzen. Wie erreichen diese Verbundplatten in komplexen Umgebungen eine hervorragende Korrosionsbeständigkeit?

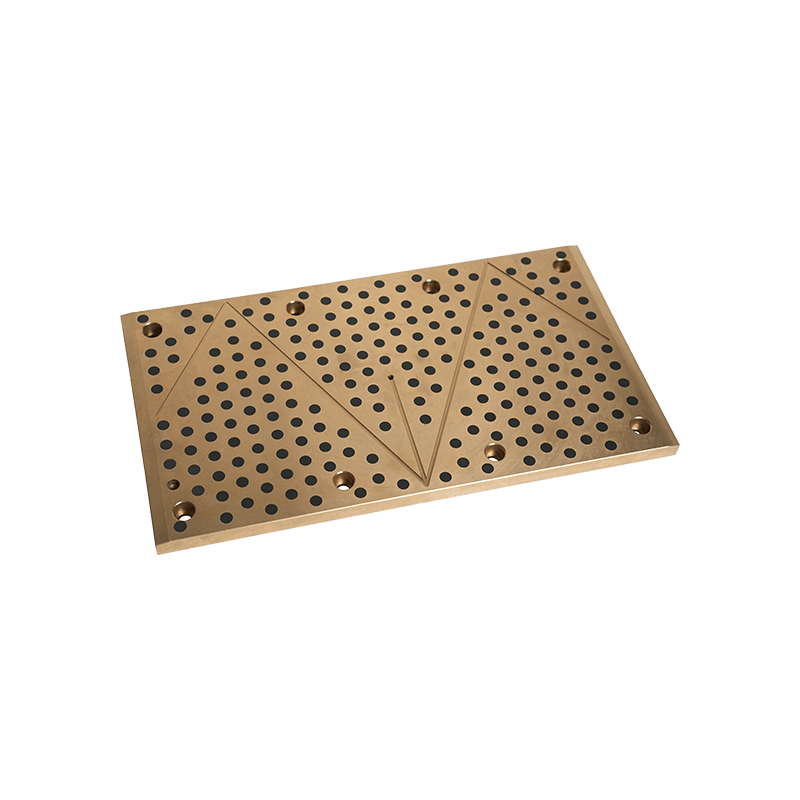

1. Explosionsschweißtechnologie bildet die Grundlage für die materielle Bindung

Das Explosionsschweißen ist eine fortschrittliche Fertigungstechnologie, die mit hochenergetischen Stoßwellen, die durch kontrollierte Explosionen erzeugt werden, um zwei Metallmaterialien in sehr kurzer Zeit mit hoher Geschwindigkeit zu kollidieren und metallurgische Bindung zu erreichen. Seine Kernvorteile sind:

Keine Schmelzbindung: Vermeidet das durch traditionelle Schweißen verursachte Wärmezonenproblem;

Hohe Bindungsfestigkeit: Zwischen der Basisschicht und der Verkleidung wird eine starke Grenzfläche zwischen Metallbindungen gebildet.

Starke Anpassungsfähigkeit: Eine Vielzahl unterschiedlicher Metallkombinationen können erreicht werden, wie z. B. Edelstahl/Kohlenstoffstahl, Titan/Stahl, Nickellegierung/Stahl usw.

Diese hochfeste Verbindungsmethode gewährleistet nicht nur die Stabilität der Gesamtstruktur des Materials, sondern bietet auch eine feste Grundlage für den nachfolgenden Korrosionsbeständigkeit.

2. Die Wahl des Beschichtungsmaterials bestimmt die Obergrenze der Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von explosionsartig geschweißten Verbundstahlplatten hängt hauptsächlich von der Auswahl der Oberflächenbeschichtungsmaterialien ab. Gemeinsame Beschichtungen umfassen:

1. Edelstahl (wie 304, 316, Duplex Edelstahl)

Häufig in chemischen Reaktoren und Pipeline -Systemen verwendet, mit einer guten Resistenz gegen Säure-, Alkali- und Chlorid -Ionen -Korrosion, insbesondere für feuchte Umgebungen, die Chloridionen enthalten.

2. Titan- und Titanlegierungen

Hervorragende Leistung in der Meeresentechnik und der Meerwasserentsalzungsausrüstung mit starker Beständigkeit gegen Meerwasserkorrosion und Lochfraß, niedriger Dichte und hoher Festigkeit.

3. Nickelbasierte Legierungen (wie Inconel 625, Hastelloy C-276)

Geeignet für extrem korrosive Medien wie konzentrierte Schwefelsäure, Hydrofluorsäure, Chloridlösungen usw. sind die bevorzugten Materialien für hochkarrosive chemische Geräte.

Durch die vernünftige Auswahl von Beschichtungsmaterialien können explosionsweit geschweißte Verbundstahlplatten in verschiedenen korrosiven Umgebungen einen zielgerichteten Schutz erzielen und die Lebensdauer erheblich verbessern.

3. Basismaterialien sorgen für die strukturelle Festigkeit und Kostenkontrolle

Obwohl die Beschichtung den Korrosionswiderstand bestimmt, muss die Basis die strukturelle Lagerfunktion immer noch tragen. Kohlenstoffstahl oder niedriger Legierungsstahl werden normalerweise als Grundmaterial verwendet, das die folgenden Vorteile hat:

Ausgezeichnete mechanische Eigenschaften: bieten eine ausreichende Zug-, Druck- und Ermüdungsbeständigkeit;

Gute Verarbeitungsleistung: Einfach zu schneiden, biegen, schweißen und andere sekundäre Verarbeitung;

Kontrollierbare Kosten: Im Vergleich zum vollständigen Material werden die Herstellungskosten stark gesenkt.

Diese Entwurfsstrategie von "externer Antikorrosion und interner tragender Tragetaste" ermöglicht es der explosionsgeschriebenen Verbundstahlplatte, eine hohe Leistung aufrechtzuerhalten und gleichzeitig eine gute Wirtschaftlichkeit zu haben.

Iv. Die Stabilität der zusammengesetzten Schnittstelle garantiert langfristige Servicefunktionen

In extremen korrosiven Umgebungen wirkt sich die stabile Bindungsgrenzfläche der Verbundstahlplatte direkt auf die langfristige Leistung aus. Die durch explosive Schweißen gebildete Bindungsschnittstelle hat die folgenden Eigenschaften:

Dichte Grenzflächenbindung: Fast keine Poren und Einschlüsse, die das Eindringen von korrosiven Medien verhindert;

Starke Anti-Peeling-Fähigkeit: Nicht leicht zu delaminieren, selbst unter abwechselnden Belastungen oder thermischer Belastung;

Resistent gegen elektrochemische Korrosion: Aufgrund der engen Bindung und des gleichmäßigen Übergangs zwischen den beiden Metallen wird das Risiko einer galvanischen Korrosion verringert.

Darüber hinaus werden einige High-End-Verbundplatten auch durch Wärmebehandlung optimiert, um die Restspannung weiter zu beseitigen und die Grenzflächenstabilität zu verbessern.

Der Grund, warum explosionsartig geschweißte Verbundstahlplatten in extremen korrosiven Umgebungen eine hervorragende Korrosionsbeständigkeit erzielen können, ist der fortschrittliche Herstellungsprozess, die angemessene Materialkombination und die stabile Verbundgrenzflächenstruktur. Es erbt nicht nur die Korrosionsbeständigkeitsvorteile von Edelmetallen, sondern behält auch die strukturelle Festigkeit und Verarbeitungsbequemlichkeit des gewöhnlichen Stahls bei. Es ist eine wichtige Lösung für die moderne Industrie, gegen harte Umgebungen zu kämpfen.

Mit der kontinuierlichen Entwicklung neuer Materialien und neuer Prozesse werden explosionswiderstandsgeschweißte Verbundstahlplatten ihren einzigartigen Wert in stärkeren Bereichen mit hohem Nachweis demonstrieren und die sichere Unterstützung und die nachhaltige Entwicklung von Geräten stark unterstützen.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066